背景与意义复合材料在航空航天领域的应用纤维增强聚合物复合材料因其轻质、高强度、耐高温和耐腐蚀特性而广泛应用于航空航天领域。热塑性复合材料的优势热塑性复合材料相比热固性复合材料具有可...

背景与意义

复合材料在航空航天领域的应用

- 纤维增强聚合物复合材料因其轻质、高强度、耐高温和耐腐蚀特性而广泛应用于航空航天领域。

热塑性复合材料的优势

- 热塑性复合材料相比热固性复合材料具有可回收性、可焊接性、水热稳定性等优点。

拉挤工艺的重要性

材料与设备

原材料特性

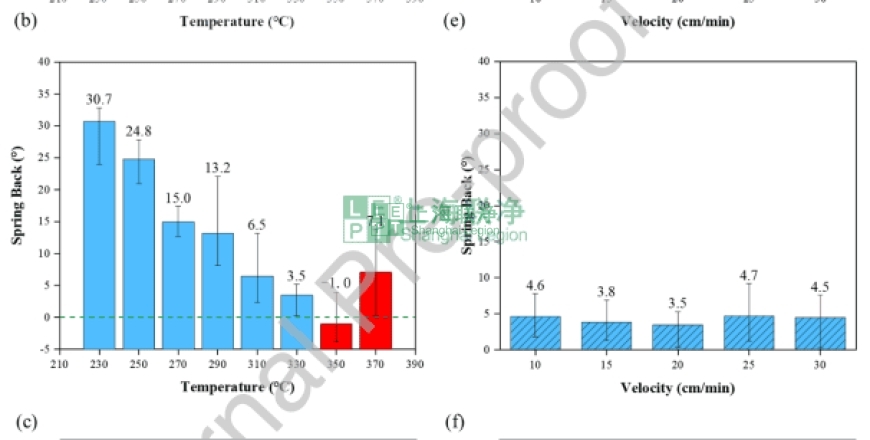

- 使用的原材料为碳纤维/PEEK单向预浸带,宽度30mm,厚度0.3mm。

原材料:(a) 预浸带,(b) 拉挤V形型材的目标尺寸(尺寸单位为毫米)拉挤设备组成

- 设备包括加热模、成型滚轮、冷却模和牵引工具四个主要部分。

- 加热模长度230mm,成型区角度60°,圆角半径1.3mm。

牵引功能实现

- 上下牵引滚轮夹住型材并旋转,通过摩擦实现牵引功能。

拉挤过程

温度控制

- 通过加热棒控制加热模温度,并使用热电偶确保温度精度。

形成V形型材

- 预浸带通过加热模后逐渐形成V形型材,并通过冷却模进行冷却。

预浸带拉挤设备:(a) 自主设计的拉挤设备,(b) 拉挤加热模具尺寸(尺寸单位为毫米),(c) 加热模具和成型滚轮对预浸带作用的示意图,(d) 拉拔滚轮和型材位置的示意图,(e) 拉挤工艺流程的示意图。

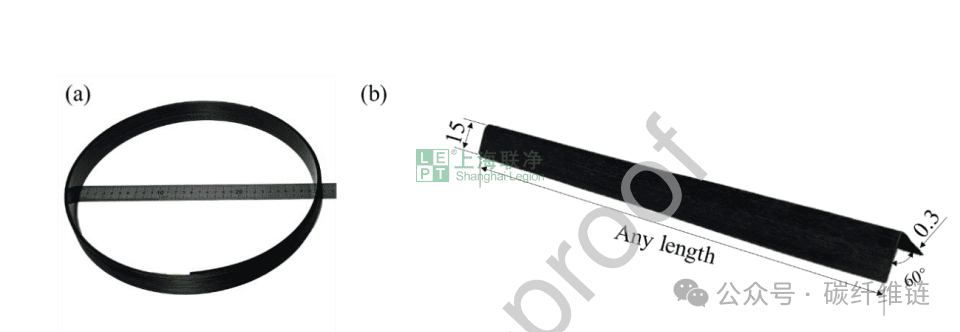

V形型材的截面角度

温度对截面角度的影响

- 温度低于熔点时,随着温度升高,回弹角减小,截面角度接近目标值60°。

V型剖面的截面测量:(a) 截面角度,(b) 回弹角度,(c) 在230-370°C温度下以20 cm/min挤拉速度的V型剖面不规则性;(d) 截面角度,(e) 回弹角度,(f) 在330°C挤拉温度下以10-30 cm/min速度的V型剖面不规则性。

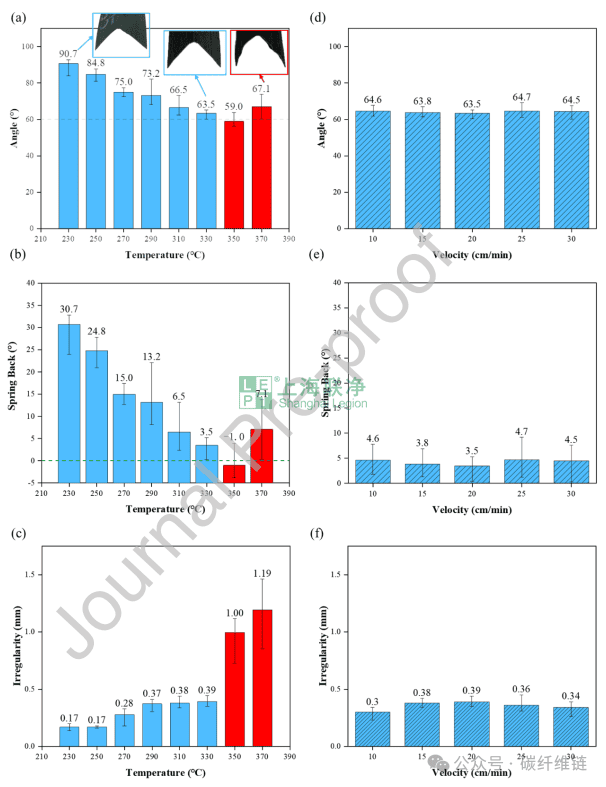

表面粗糙度

温度对表面粗糙度的影响

V型轮廓的表面粗糙度 (a) 不同温度下的外表面,(b) 不同速度下的外表面,(c) 在290°C下成型的V型轮廓的外表面粗糙度图,(d) 在370°C下成型的V型轮廓的外表面粗糙度图,(e) 表面粗糙度测量的扫描位置示意图,(f) 不同温度下的内表面。

力学性能

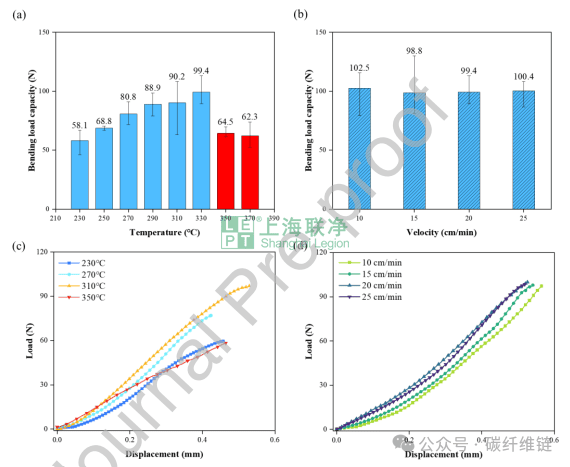

温度对弯曲载荷能力的影响

- 温度从230°C到330°C,弯曲载荷能力从58.1N提升至99.4N。

V型轮廓机械性能测试:(a)不同温度下成型的V型轮廓的弯曲载荷能力,(b)不同速度下成型的V型轮廓的弯曲载荷能力,(c)不同温度下成型的V型轮廓的弯曲载荷位移曲线,(d)不同速度下成型的V型轮廓的弯曲载荷位移曲线。

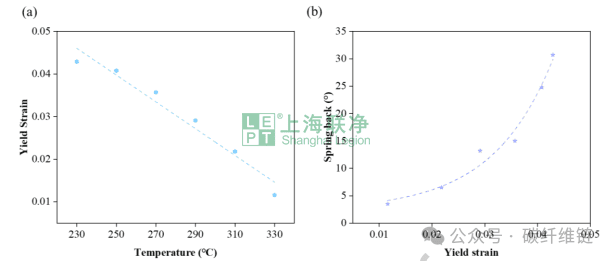

温度对V形型材尺寸精度的影响

回弹与流动性的关系

不同成型温度下的屈服应变和回弹:(a)不同成型温度下的屈服应变(使用JC本构方程计算),(b)不同屈服应变对应的回弹。

温度对弯曲载荷能力的影响

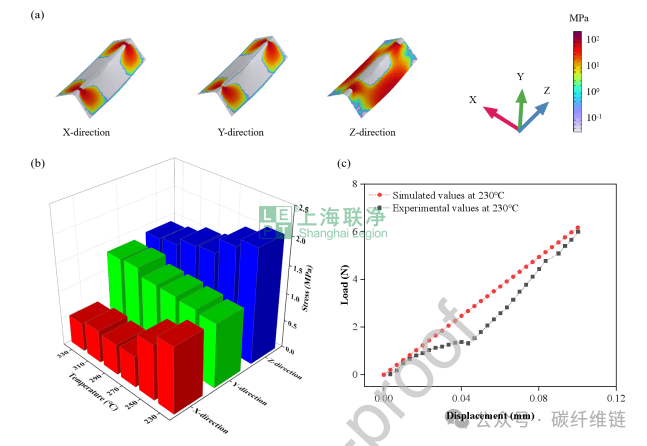

几何形状与力学性能的关系

V形轮廓失效分析:(a)230 °C弯曲载荷下V形轮廓的应力分布轮廓图,(b)不同温度下V形轮廓在弯曲载荷下的各向最大应力,(c)模拟载荷-位移曲线与实验结果对比(以230 °C成形试样为例)。

V形型材性能评估

综合评分方法

- 根据表面粗糙度、截面角度和力学性能的不同权重计算综合评分。

- 最优成型温度为330°C,此时各项性能达到最佳平衡。

基于不同性能指标的V形轮廓性能评估:(a)由不同性能指标主导的V形轮廓得分(a:粗糙度权重,b:截面角度权重,c:机械性能权重),(b)不同粗糙度权重对V形轮廓工艺参数的影响,(c)不同截面角度权重对V 形轮廓工艺参数的影响,(d)不同机械性能权重对V形轮廓工艺参数的影响。

应用前景与挑战

在航空航天中的应用潜力

- 提出了基于优化参数的高质量V形型材生产工艺,适用于轻量化热塑性复合材料桁架结构。

最优工艺参数

- 最优拉挤温度为330°C,最优拉挤速度为25cm/min。

温度对性能的影响

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*