干法工艺制备MOFs薄膜金属有机框架(metal‑organicframeworks,MOFs)是一类具有网状结构的化合物,由金属离子或金属簇与有机配体通过配位键自组装而形成。MO...

金属有机框架(metal‑organic frameworks ,MOFs)是一类具有网状结构的化合物,由金属离子或金属簇与有机配体通过配位键自组装而形成。MOFs材料拥有丰富多样的有机构筑单元、无机构筑单元以及配位方式,具有高孔隙率、大的比表面积、孔径大小可调和结构可设计等优点。然而MOF材料易碎且难以溶解,阻碍了其在工业生产中的实际应用。

要将其应用于实际的工业生产中,还需要解决MOFs的加工成型工艺问题。膜科学技术显著的特点是节能、高效、环保、兼容性强,是发展绿色现代工业的重要解决方案。MOFs膜在传感、气体分离和水处理等领域得到了广泛应用,发展高效可靠的MOFs膜制备工艺具有重要的现实意义

MOF(金属有机框架)功能多孔材料的薄膜化技术近年来取得了显著进展,其制备方法和应用潜力在多个领域展现出广阔前景。

1.自组装与表面功能化

通过自由基聚合对MOF纳米颗粒进行表面修饰,可形成自支撑的超薄膜(厚度可控),并逐层叠加为多层复合材料。此类薄膜具有虹彩效应和光学透明性,适用于光学器件和传感器。此外,聚合物接枝的MOF纳米颗粒自组装技术为模块化制备提供了新途径。

2.液相外延层层浸渍法

通过交替浸渍基板于金属离子和有机配体溶液中,逐层控制膜厚和结晶方向,形成高度定向的MOF薄膜。此方法适用于气体分离膜和电化学催化膜的精密制备。

3.涂布干燥法

将MOF纳米片胶体溶液直接涂布在基板上干燥,可快速制备定向薄膜。相比传统逐次构建法,该方法简化了流程,并支持异质MOF的叠加以实现多功能化。

4.原位重结晶与限域界面合成

利用甲酸蒸汽诱导MOF纳米颗粒在多孔载体上原位生长,可制备连续致密薄膜(厚度约180 nm),适用于渗透汽化分离。中国学者开发的限域界面合成法还成功制备了褶皱MOF薄膜,解决了传统薄膜硬脆的难题,增强了柔韧性和集成应用潜力。

5.塑料基底表面生长

东北大学团队开发了在尼龙、丙烯酸树脂等塑料表面通过交替浸渍法直接生长MOF薄膜的技术。该方法无需复杂设备,室温操作即可实现极薄MOF膜的均匀覆盖,为柔性电子元件提供了新可能。

Ø原位生长法允许快速生长高结晶性MOFs膜,但是通常需要依赖复杂的仪器设备、能耗大,无法制备大面积MOFs膜;

Ø界面辅助合成法和液相外延法操作简单,但是对MOFs有机配体的溶解度有限制,制备效率低、耗时长;

Ø自组装而成膜,通常包括LB法、冰模板法和抽滤法。方法效率较高且更有利于获得高结晶度的产品,然而依靠这些方法难以形成取向的MOFs膜,还需要借助电、磁场或微通道等诱导MOFs有序组装,其对设备要求较高,难以大规模应用。

u干法工艺制备MOFs薄膜

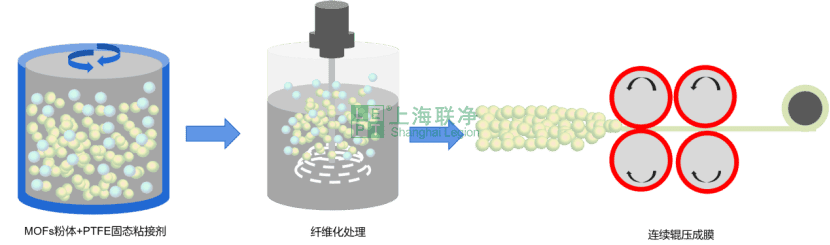

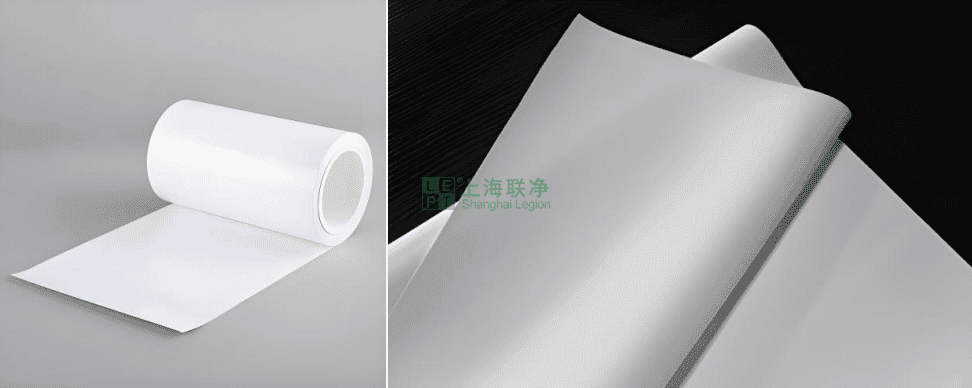

将MOFs粉体材料与固态粘结剂材料混合、纤维化、多级辊压成型得到的MOF薄膜力学性能优异,具有超高的韧性、拉伸性和延展性。是一种可以制作大面积且高效低成本的工艺技术。

干法制备MOFs薄膜制备流程示意图

上海联净的干法技术通过工艺革新、材料创新和设备自主研发,实现了低成本、高性能的干法材料制造,通过专利布局(已申请近200项专利)和产学研合作(成立院士专家工作站),成为国内干法技术的领军企业,并在全球市场与特斯拉等巨头竞争。

干法电极技术荣获了全国颠覆性技术创新大赛优秀奖,上海联净干法电极技术成功用于各类电池(锂电、钠电等)极片、氢燃料电池催化剂膜、气凝胶薄膜、LTCC膜等产品的制造

(1)粘接剂是干法制片工艺关键材料,需要的粘结剂应该是具有“网状”结构的高分子,将MOFs粉体“网”住,从而达到粘结的功能,可直接影响到MOFs粉体成型以及最终的性能。对特定型号的粘接剂进行改性,使之具备超高分子量、高机械强度、高黏性、高柔韧性、等性能要求。

(2)粘接剂颗粒在后续纤维化过程中能够得到低于10nm直径的纤维(如下图所示)。

改性粘接剂示意图

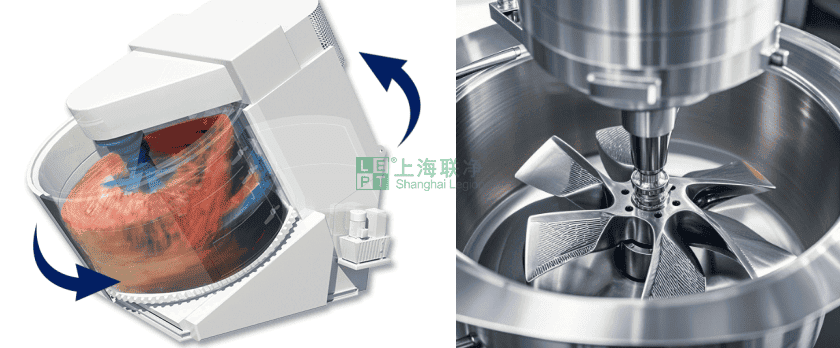

(1)超高分子粘接剂的纤维化处理能够在MOFs粉体表面形成一个强的网状结构,利用粘接剂纤维化后形成三维网络结构,粉体间被这种三维网格结构相互交联,增强材料在长时间使用过程中的结构稳定性,且三维网络结构也可以防止MOFs颗粒发生脱落。

纤维化示意图

(2)上海联净专有的纤维化设备,根据材料的粒径(例:MIL-101(Cr)纳米颗粒平均粒径为70±6 nm,ZIF-11为79±10 nm,MIL-68(Al)为103±15nm)通过桨叶的设计、温度控制以及转速调整,让粘接剂在纤维化之前充分混合在材料当中,纤维化结束后,形成粘接剂纤维低于10nm以下的直径和粉末颗粒相互缠绕以固定粉末颗粒。

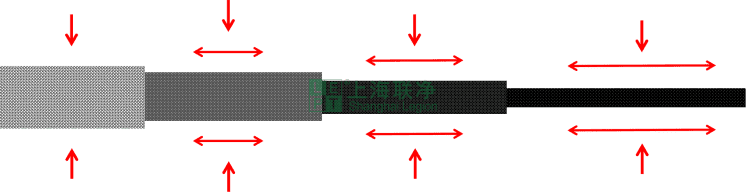

纤维化后的混合物由不同的粉体以及纤维组成,具有黏性、絮状特点,极容易分层,因此在粉体传输过程中会发生偏析、结团和分层现象,造成MOFs薄膜厚度不均匀、面密度不一致等问题。

通过高精度计量传感器与控制器对高黏性絮状混合粉体进行实时动态控制,并将闭环控制分为快速下料阶段和精确下料阶段,实现对高黏性絮状纤维化混合粉体进行高精度输送需求。在进入到精密辊压设备之后,得到面密度均匀的自支撑MOFs薄膜。

(1)连续辊压成型,设备压辊的机械精度控制在±1μm以内,温度精度控制在±1℃以内,确保经过连续精密辊压后的MOFs薄膜厚度均匀、强度高、且具有韧性。

(2)采用的连续多级辊压,阶梯式逐步将材料压薄、压长。此过程的MOFs薄膜一个压实密度与面密度在不断变化的过程,为确保整形机组能够得到MOFs薄膜最终的厚度及压实密度值,在最后一道辊压完成以后,MOFs薄膜的厚度与面密度的数值需得到精确控制。

多级辊压示意图

联净干法工艺制备MOFs薄膜

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*