PEEK复合材料热塑性预浸料制备技术PEEK预浸料是以聚醚醚酮(PEEK)树脂为基体、以高性能连续纤维为增强体的复合材料预浸料。其结合了PEEK的耐高温、耐腐蚀特性与纤维的高强度,...

PEEK预浸料是以聚醚醚酮(PEEK)树脂为基体、以高性能连续纤维为增强体的复合材料预浸料。其结合了PEEK的耐高温、耐腐蚀特性与纤维的高强度,广泛应用于航空航天、汽车、医疗等领域。

以下是关于PEEK预浸料的详细分析:

热压成型是 PEEK 复合材料成型的重要方式,热压成型采用的原材料既可是纤维织物与树脂粉末或薄膜的组合,也可直接采用预先浸渍的热塑性预浸料。热压过程中,层压板在面内产生压力梯度,由中心向边缘压力递减,树脂熔体发生横向渗透。由于纤维的伸长率低,层合板本身不会沿纤维方向流动,在沿纤维方面仅有树脂的溢出。此外,由于树脂熔体流动速率过低,热压成型过程中产生垂直于纤维方向阶梯压力,可能使层压板发生扭曲变形。

PEEK复合材料热压成型主要需克服三大难点

(1)PEEK 等高性能热塑性树脂低熔体流动速率和高成型温度不利于树脂对纤维的浸渍;

(2)热塑性预浸料常温环境下无黏性、硬挺度高,使其铺覆性不如热固性预浸料;

(3)成型过程中的温度压力控制、降温和热处理工艺对复合材料的孔隙产生以及树脂的凝聚态结构影响复杂。预浸料作为制造复合材料的中间材料,是连续纤维增强PEEK复合材料制备中的一个重要环节。

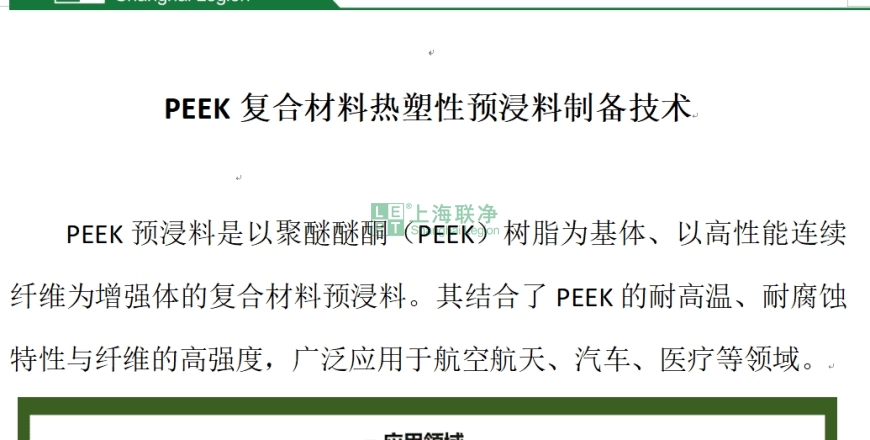

热熔浸渍法常用的纤维和树脂复合的方法。它通过螺杆挤出机将PEEK树脂熔化成熔体输送到密闭的模具中,纤维束通过树脂熔体被浸渍,制备预浸料。热熔浸渍法制备热塑性预浸料此方法要求树脂在熔融状态下有较低的粘度,与纤维有较好的浸润性;尤为重要的是树脂在熔融状态下基本没有交联反应,须具有较好的化学稳定性和较小的粘度波动。由于不采用溶剂,避免了因挥发份造成的制件孔隙含量较高的问题。缺点是在树脂熔融浸渍的纤维过程中,通常需要较高的温度和压力。所制备预浸料柔软性、悬垂性差。

热熔浸渍法制备PEEK热塑性预浸料

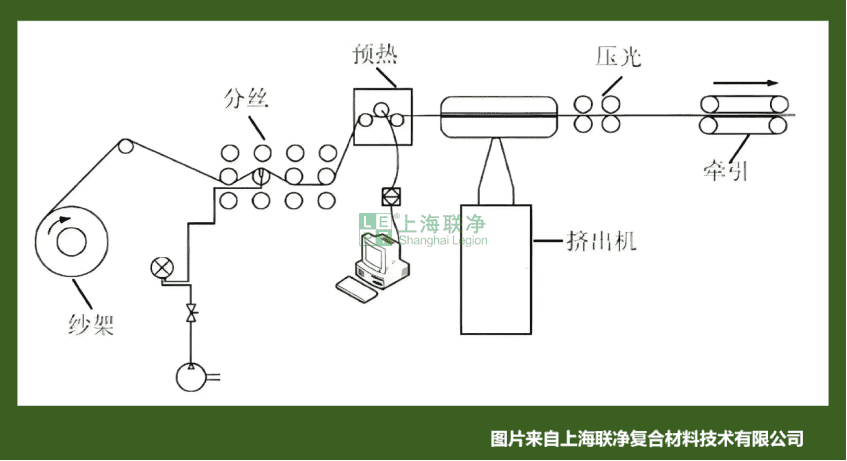

首先将热塑性树脂加工成微细纤维,然后将树脂纤维和增强纤维互为经纬线混编成平纹或者缎纹织物,或者将热塑性纱线和单向纤维直接复合形成混纤纱后进行编织,利用纤维柔软性和悬垂性良好的特征,混编织物中树脂纤维和增强纤维之间可发生一定程度滑动和旋转,具有一定的变形能力。在制备复杂曲面结构时,可通过纤维间的相对滑移、节点处的旋转、网格的变形实现紧密贴模。成型过程中热塑性树脂纤维在高温下熔融并在压力下实现树脂对纤维的浸润。混编浸渍法制备热塑性预浸料对于具有复杂曲面或精细结构的制件而言,在形成曲面的过程中会发生铺层内部的剪切形变和铺层之间的相对角度变化,具有良好的铺覆性。但是在混编过程中易造成对增强纤维的损伤,此外由于可纺性树脂熔体粘度一般较高,浸渍效果还是需要提升。增强纤维束内有相对比较多的增强纤维无法与树脂基体充分接触,造成复合材料的界面性能不佳。

混编浸渍法制备PEEK热塑性预浸料

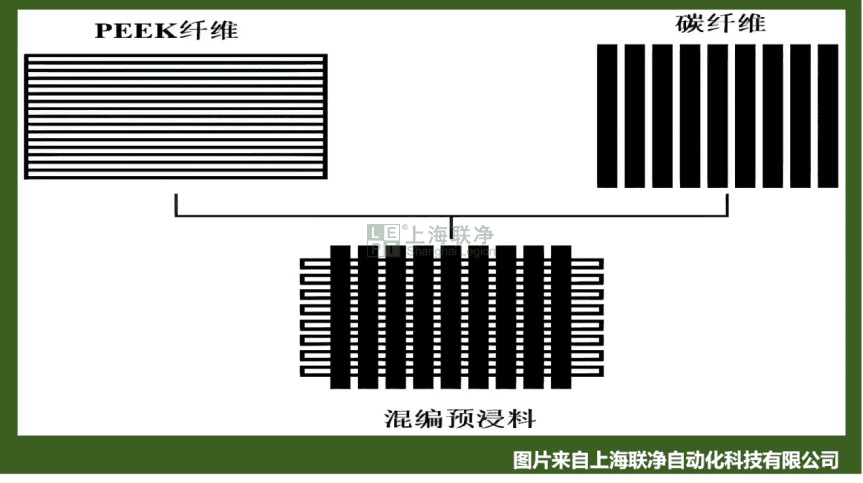

基本原理是在静电流化床上将导电纤维丝束蓬松分散、丝束展宽展薄使热塑性树脂粉末能填充到纤维间,并通过预热固结方法将这些热塑粉末固定在纤维束上。静电粉末浸渍速度快,生产效率高,若采用超细粉可获得相对柔软的预浸料。

静电粉末浸渍法制备PEEK热塑性预浸料

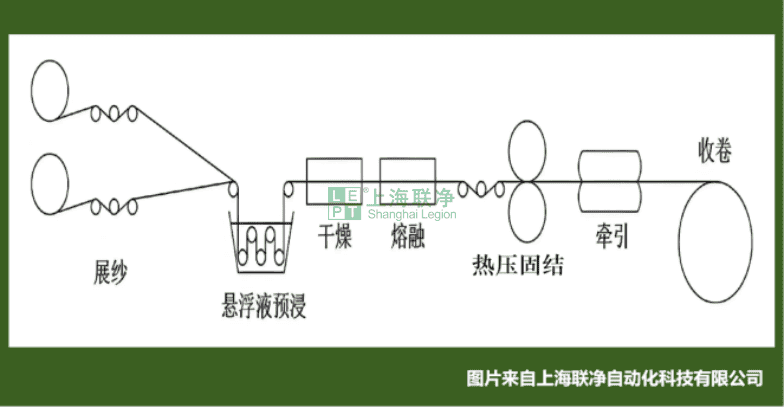

利用来源广泛、对环境无污染的水作为分散介质,将热塑性树脂细粉均匀分散、渗透到纤维束中,然后通过加热使树脂充分熔融浸渍纤维,是目前有望制备高性能、高质量热塑性预浸料的技术路线。悬浮液粉末浸渍法制备热塑性预浸料国外如索尔维、赫氏、巴斯夫等企业现多采用悬浮液粉末浸渍法制备热塑预浸料。

悬浮液粉末浸渍法制备PEEK热塑性预浸料

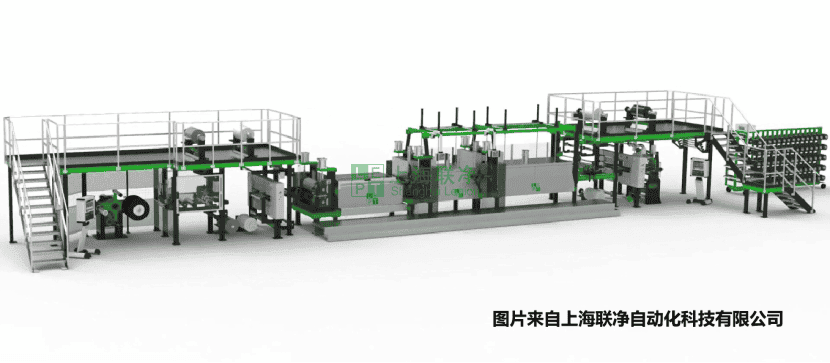

PEEK预浸料设备:国内企业在积极研发,部分依赖进口或自主研发。主要技术包括上述4类方式,各有优缺点。国内设备面临技术封锁,但部分企业已取得进展。市场处于发展初期,未来随着技术突破和应用扩展,需求带来极大增长。

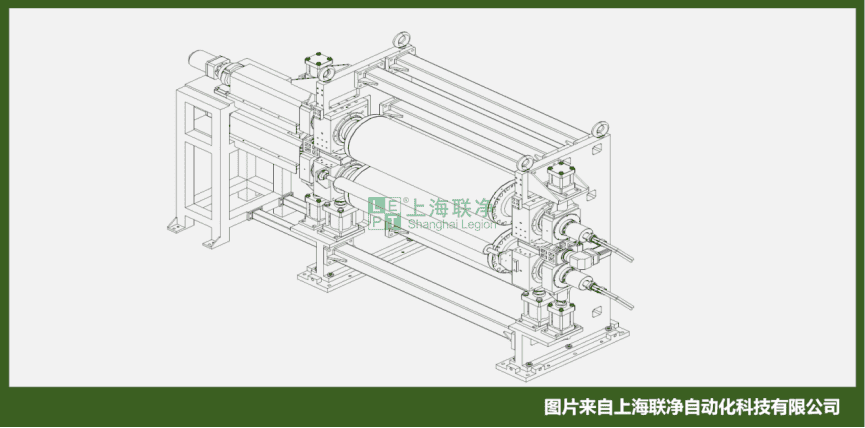

核心热压工艺段采用电磁感应加热辊,锻造合金钢;机械精度:±0.001mm(@RT),±0.005mm(@PT);最高温度450℃,辊面温差±1℃;辊体硬度≥HRC58,硬化深度度≥8mm。

PEEK复合材料市场正处于高速增长期,受益于新能源汽车、航空航天和机器人等领域的强劲需求。中国市场的快速崛起与国产化进程为全球格局注入新动能,尽管面临成本和技术挑战,随着工艺优化和规模化生产,PEEK复合材料有望在高端制造中占据更重要的战略地位。

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*