干法工艺制备气凝胶膜片材料气凝胶是一种性能优良、应用广泛的纳米级多孔固态材料,在新能源、石油化工、工业隔热、建筑建造等领域具有广泛应用场景,具有低热导率、低折射率、低声阻抗等多种优...

气凝胶是一种性能优良、应用广泛的纳米级多孔固态材料,在新能源、石油化工、工业隔热、建筑建造等领域具有广泛应用场景,具有低热导率、低折射率、低声阻抗等多种优异性能。

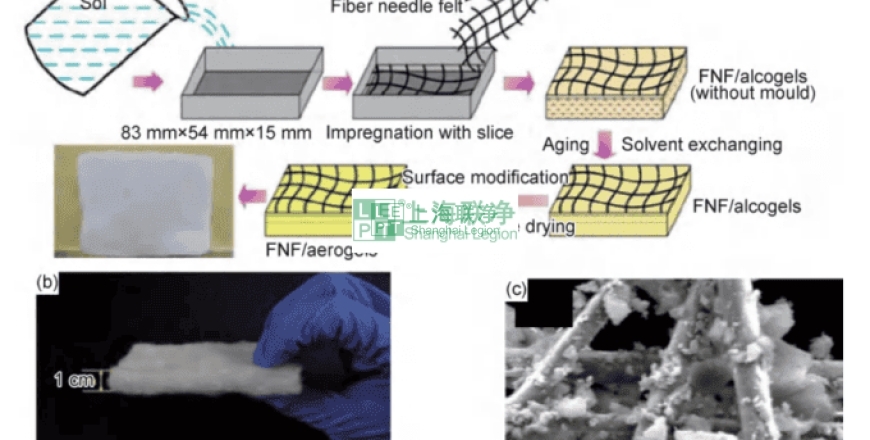

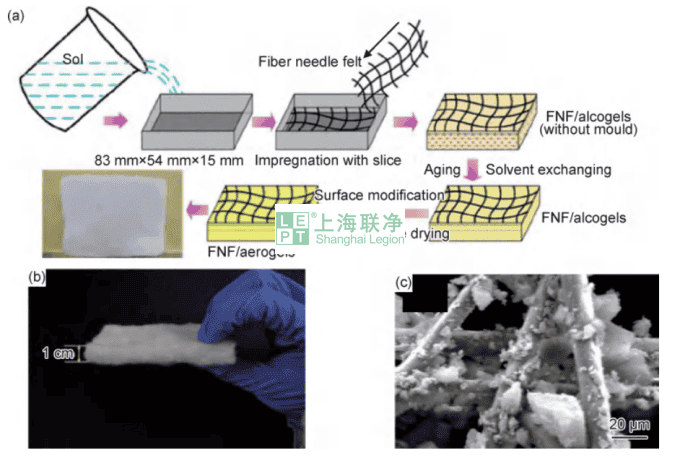

气凝胶材料力学性能不佳,表现为脆性,因此在很多领域使用时,需要将气凝胶材料与多孔基体材料(比如陶瓷纤维,玻璃纤维,高分子纤维等)复合,制成气凝胶复合材料,提升其整体的力学性能。

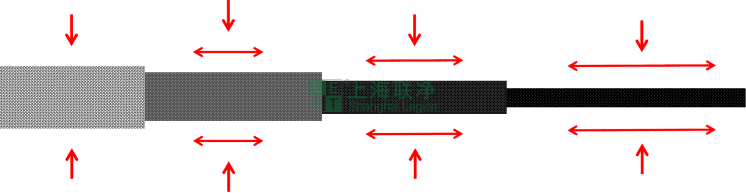

传统气凝胶复合材料制备流程示意图

气凝胶复合材料在提升力学性能的同时存在气凝胶粉体脱落的问题,主要原因涉及界面结合弱、纤维分布不均以及材料脆性等因素。粉体脱落会降低材料整体的隔热性,同时粉体易被吸入人体呼吸道,影响健康

气凝胶复合材料粉体脱落的主要原因:

1.界面结合薄弱

气凝胶的超高孔隙率和纤维的光滑表面导致纤维与气凝胶基体的界面结合强度低,裂纹易沿界面扩展,引发脱粘和分离。

2.纤维分布与结构问题

短纤维增强的气凝胶中,纤维无法有效搭接形成连续网络,导致复合材料仍为脆性材料,力学性能未显著提升。

3.材料固有脆性

纯气凝胶(如SiO₂)本身脆性大,即使复合后仍难以完全克服,外力作用下易发生断裂。

因此解决气凝胶粉体脱落问题的核心在于优化界面结合与纤维增强结构,通过纳米纤维技术、连续生产工艺等综合手段,可显著提升复合材料的力学性能及实用性。

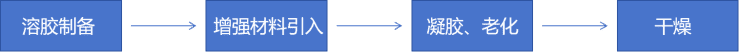

干法工艺制备气凝胶复合材料

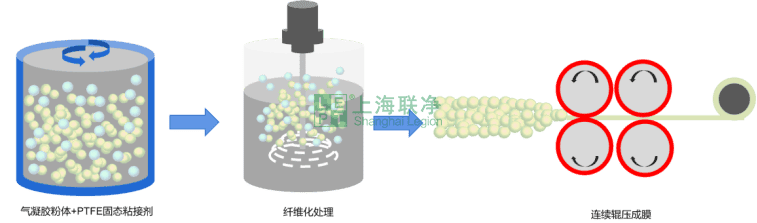

将气凝胶粉体材料与固态粘结剂、遮光剂、添加剂等材料混合、纤维化、多级辊压成型得到的气凝胶复合材料具备与传统工艺制备的气凝胶材料同等的隔热性能,且力学性能优异,具有超高的韧性、拉伸性和延展性。

干法气凝胶复合材料制备流程示意图

上海联净的干法技术通过工艺革新、材料创新和设备自主研发,实现了低成本、高性能的干法材料制造,通过专利布局(已申请近200项专利)和产学研合作(成立院士专家工作站),成为国内干法技术的领军企业,并在全球市场与特斯拉等巨头竞争。

干法电极技术荣获了全国颠覆性技术创新大赛优秀奖,上海联净干法电极技术成功用于各类电池(锂电、钠电等)极片、氢燃料电池催化剂膜、COF/MOF膜、LTCC膜等产品的制造

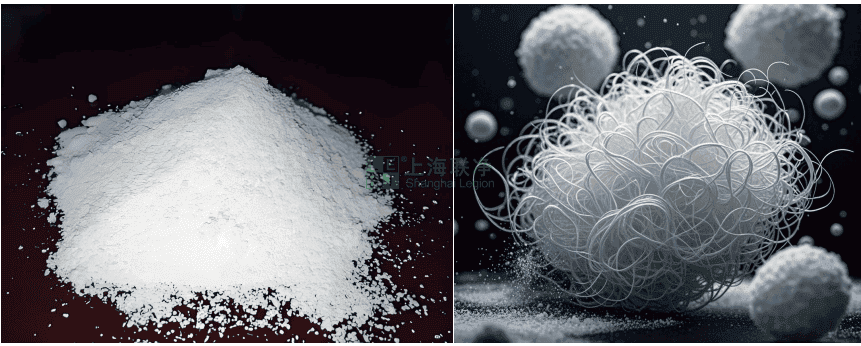

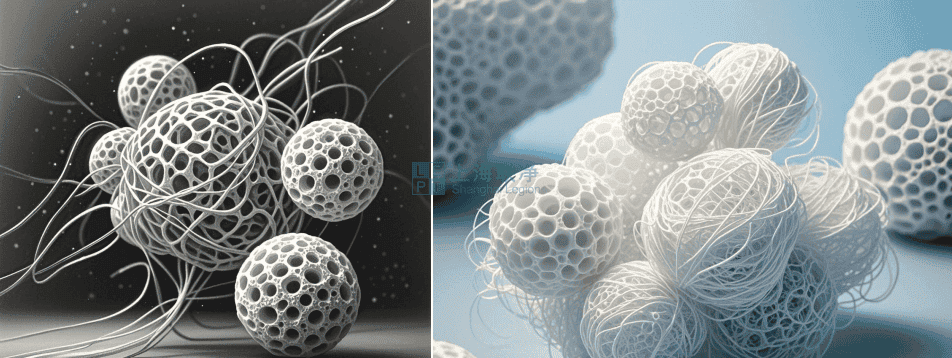

(1)粘接剂是干法制片工艺关键材料,需要的粘结剂应该是具有“网状”结构的高分子,将气凝胶粉体、遮光剂及添加剂“网”住,从而达到粘结的功能,可直接影响到气凝胶材料成型以及最终的性能。对特定型号的粘接剂进行改性,使之具备超高分子量、高机械强度、高黏性、高柔韧性、等性能要求。

(2)粘接剂颗粒在后续纤维化过程中能够得到低于10nm直径的纤维(如下图所示)。

(1)超高分子粘接剂的纤维化处理能够在气凝胶粉体表面形成一个强的网状结构,利用粘接剂纤维化后形成三维网络结构,粉体间被这种三维网格结构相互交联,增强材料在长时间使用过程中的结构稳定性,且三维网络结构也可以防止气凝胶颗粒发生脱落。

(2)上海联净专有的纤维化设备,根据材料的粒径(例:二氧化硅气凝胶粉体平均粒径100nm)通过桨叶的设计、温度控制以及转速调整,让粘接剂在纤维化之前充分混合在材料当中,纤维化结束后,形成粘接剂纤维低于10nm以下的直径和粉末颗粒相互缠绕以固定粉末颗粒。

纤维化后的混合物由不同的粉体以及纤维组成,具有黏性、絮状特点,极容易分层,因此在粉体传输过程中会发生偏析、结团和分层现象,造成气凝胶膜片厚度不均匀、面密度不一致等问题。

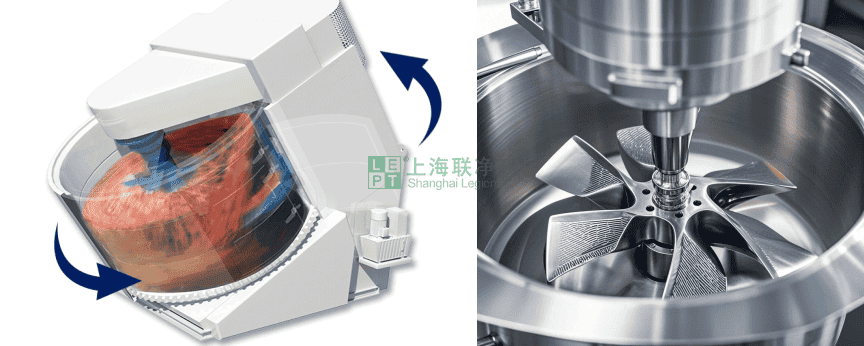

通过高精度计量传感器与控制器对高黏性絮状混合粉体进行实时动态控制,并将闭环控制分为快速下料阶段和精确下料阶段,实现对高黏性絮状纤维化混合粉体进行高精度输送需求。在进入到精密辊压设备之后,得到面密度均匀的自支撑电极膜。

(1)连续辊压成型,设备压辊的机械精度控制在±1μm以内,温度精度控制在±1℃以内,确保经过连续精密辊压后的气凝胶膜片厚度均匀、强度高、且具有韧性。

(2)采用的连续多级辊压,阶梯式逐步将材料压薄、压长。此过程的气凝胶膜片是一个压实密度与面密度在不断变化的过程,为确保整形机组能够得到气凝胶膜片最终的厚度及压实密度值,在最后一道辊压完成以后,气凝胶膜片的厚度与面密度的数值需得到精确控制。

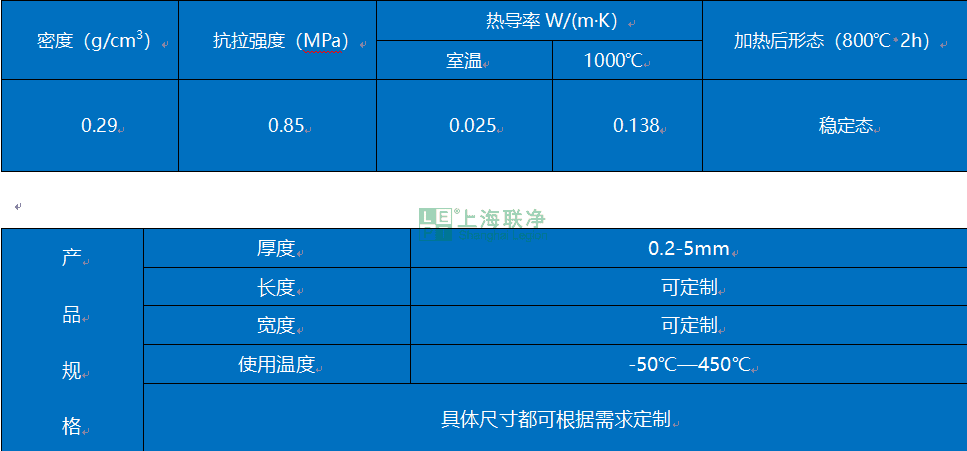

1、干法气凝胶片材参数

联净干法工艺制备气凝胶膜片

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*