你敢信吗?一张看似普通的“纸”,价格却堪比黄金,还能决定新能源汽车和航天飞行器的性能!这可不是普通的书写纸,而是燃料电池里的核心材料——燃料电池用碳纸。今天咱们就来揭开它的神秘面纱...

你敢信吗?一张看似普通的 “纸”,价格却堪比黄金,还能决定新能源汽车和航天飞行器的性能!这可不是普通的书写纸,而是燃料电池里的核心材料 —— 燃料电池用碳纸。今天咱们就来揭开它的神秘面纱,看看这张 “黑科技纸” 到底藏着什么秘密。

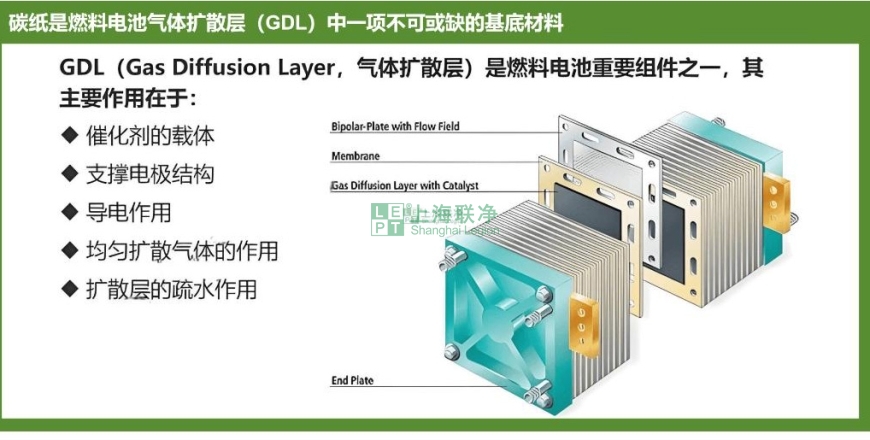

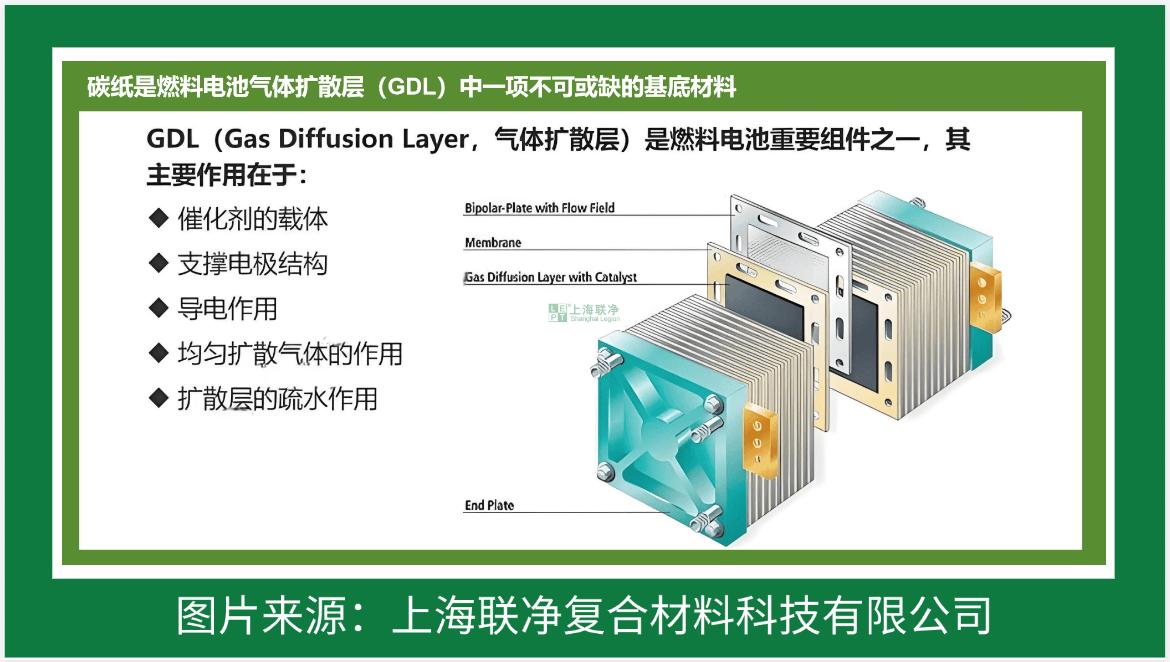

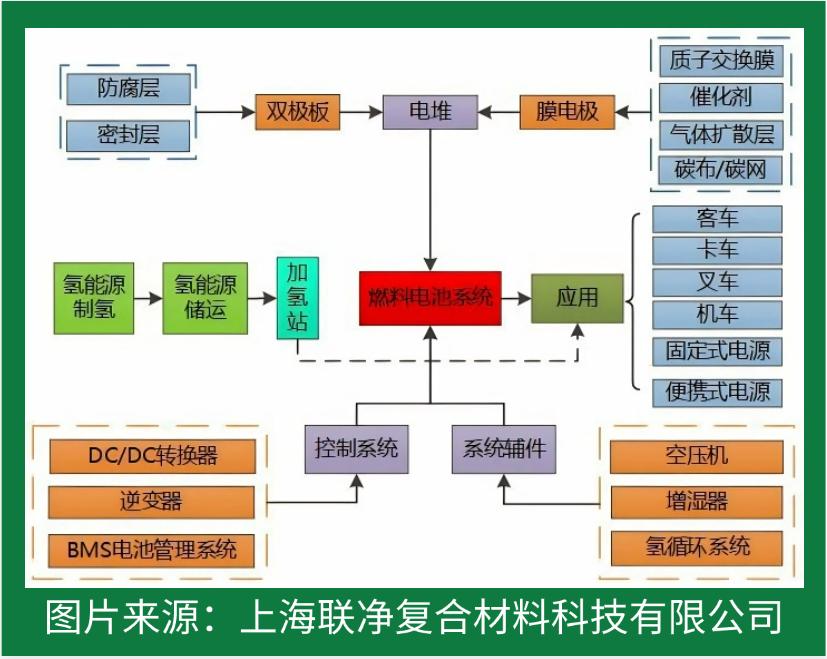

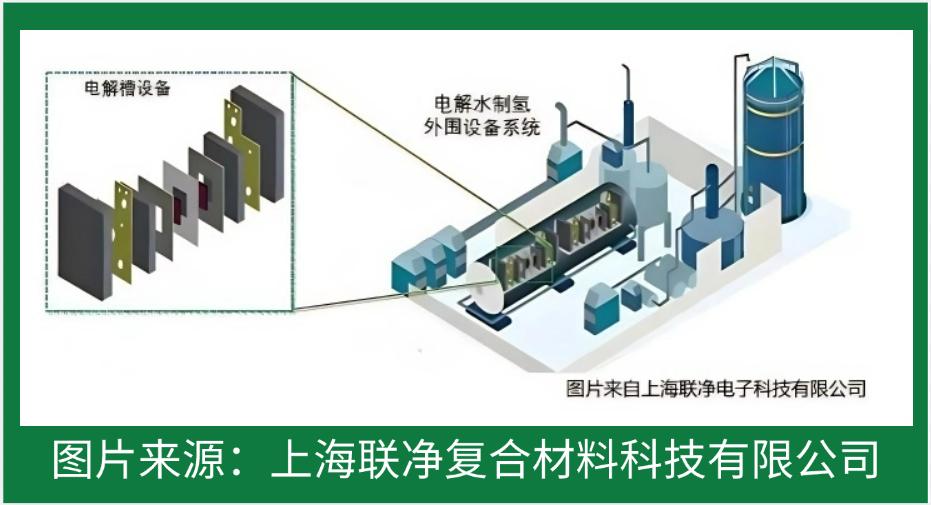

燃料电池用碳纸,专业术语叫气体扩散层(Gas Diffusion Layer, GDL),是质子交换膜燃料电池(PEMFC)的关键角色。它由含碳量超 90% 的碳纤维,通过湿法工艺精心打造而成。别小瞧这张 “纸”,它可是身负多项绝技:

超强导电性:

碳纤维就像一群紧密协作的 “导电小兵”,无序排列形成高效导电网络,电阻率低到超乎想象,比普通碳纸导电能力强太多。

精准孔隙率:

它的孔隙率保持在 50%-80%,而且分布均匀,就像精密设计的 “高速公路网”,让氢气和氧气畅通无阻,同时还能巧妙地管理液态水,实现双向传输。

防水小能手:

表面涂覆的聚四氟乙烯(PTFE)层,就像给碳纸穿上了一件 “防水外套”,有效防止水淹电极,保障燃料电池稳定运行。

硬核机械强度:

在电池组装时,它能轻松承受压合压力,抗拉强度高达 20MPa 以上,比普通纸张坚韧无数倍。

说到这,就不得不提日本东丽碳纸(TGP-H 系列),它可是燃料电池碳纸界的 “明星产品”。厚度约 190μm,PTFE 含量在 5%-20%,丰田 Mirai 燃料电池汽车就用它来作为气体扩散层,足见其性能卓越。

普通碳纸,也就是工业或实验室常用的碳纤维纸,和燃料电池用碳纸相比,简直是 “青铜” 与 “王者” 的差距。

从功能需求上看,普通碳纸只要满足基础导电性或隔热性就行,不用考虑复杂的气体扩散和水管理问题;在工艺方面,普通碳纸没有 PTFE 涂层和微孔层优化,碳纤维排列松散,孔隙率分布杂乱无章;价格更是天差地别,普通碳纸每平方米只要 100 元左右,而燃料电池碳纸价格超 1000 元 /㎡,相差近 10 倍!

比如实验室常用的 AvCarb GDS 系列碳布,虽然也是碳纤维材料,但以编织结构为主,表面粗糙,更适合用于科研场景的催化剂负载测试,和燃料电池用碳纸完全不在一个 “赛道”。

| 特性 | 燃料电池用碳纸 | 普通碳纸 | 实例参考 |

| 导电性 | 电阻率 < 0.01Ω・cm,均匀导电网络 | 电阻率较高(>0.1Ω・cm) | 东丽 TGP-H vs 工业级碳纸 |

| 孔隙结构 | 孔隙率 50%-80%,孔径分布均匀 | 孔隙率随机,孔径差异大 | 实验室碳布 vs 燃料电池碳纸 |

| 表面处理 | PTFE 涂层(疏水)和微孔层(导气) | 无涂层或简单树脂浸渍 | 丰田 Mirai 电池组用碳纸 |

| 应用场景 | 燃料电池气体扩散层、液流电池电极 | 隔热材料、过滤吸附基底 | 燃料电池 vs 工业隔热 |

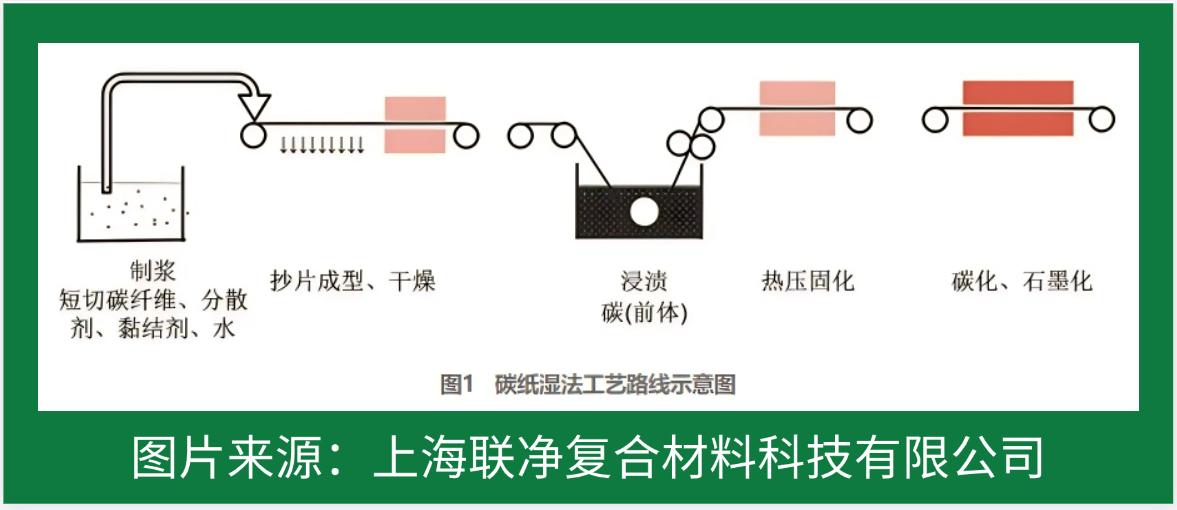

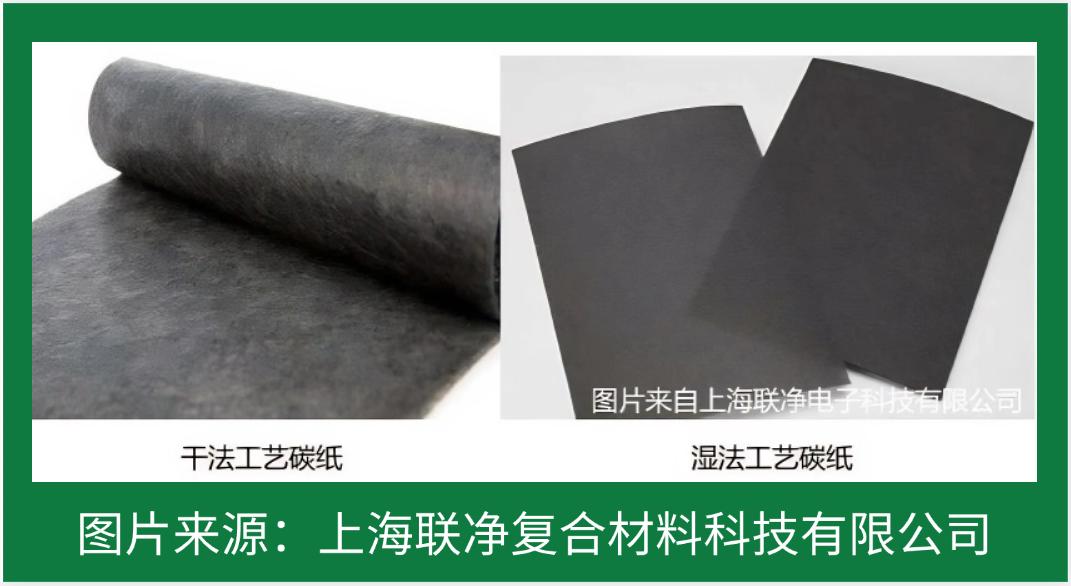

目前应用最广泛的制备工艺是湿法成型工艺,该工艺是以水为介质,将不同长度的短切碳纤维(3~20 mm)均匀分散在水中,利用抄纸机在滤网上快速真空过滤制备得到碳纤维原纸,经后续树脂浸渍、热压固化和碳化石墨化等过程制备而成。相较于干法成型,湿法成型制备得到的碳纤维纸具有良好的致密性和均匀性,非常适合加工成PEMFC专用碳纤维纸,

干法成型是近年来发展较快的一种造纸工艺技术,首先将短切碳纤维经开松分散为均匀的单根纤维,再以空气为介质,利用气流快速成网制备得到原纸,经后续黏结剂黏结、热压固化、碳化石墨化制备得到碳纤维纸。干法成型过程中的短切碳纤维长度一般为40~50 mm ,制得的碳纤维纸中碳纤维含量高、产品强度高、导电性高,但是,由于碳纤维长度较长,使得碳纤维不易分散,易缠绕打结,碳纤维之间的相互搭接也会增强“架桥”效应,形成大孔结构,造成碳纤维纸匀度相对较差,结构疏松。

在燃料电池汽车领域,碳纸的性能直接影响车辆的动力和续航。隋殿鹏的研究团队就做过实验,使用不同型号的 Toray 碳纸制备膜电极,发现厚碳纸 TGP-H-028 对自增湿发电性能更有利,最大功率密度比薄碳纸 TGP-H-030 高 0.05 W/cm² 左右;对 Toray TGP-H-060 碳纸进行聚四氟乙烯乳液疏水处理时,当聚四氟乙烯质量分数在 20% - 40% 时,MEA 的自增湿电性能随着升高而增大,最大功率密度能达到 0.25 W/cm² 左右,但质量分数升到 60% 时,电性能反而下降。

在航天与军工领域,杨铠的研究团队深入研究双极板与气体扩散层接触电阻的形成机理,通过建立数学模型和仿真工具,分析温度、载荷以及粗糙度等因素的影响,并进行金属双极板和碳纸气体扩散层的界面接触电阻测试。研究成果对于提升航天设备和军工装备中燃料电池的性能至关重要。

热压机(压光机)作为造纸工业关键的整饰设备,其核心工作原理是通过软辊与硬辊、硬辊与硬辊的组合形成的多级压区,在机械压力与热力协同作用下,实现纸张表面性能的优化。经过处理的纸张能够显著提升平滑度、光泽度、紧密度及透明度,同时有效改善表面结构,减少掉粉掉毛现象,进而提升纸张的外观品质与物理性能指标。

这个看似简单的工序,实则需要将温度控制精度保持在±0.5℃、压力波动不超过0.1MPa,同时实现连续化生产。而热压机(压光机)长期依赖进口,面临价格高昂、交期漫长、维护不便等难题。日本某设备制造商曾直言:"没有三十年的工艺积累,中国不可能造出合格的热压机(压光机)。"

中国上海联净电子公司深耕非标设备制造领域,凭借自主创新突破技术瓶颈,推出国产化热压设备整体解决方案,以性能比肩进口、成本优势显著、服务响应高效的特点,助力企业降本增效,推动产业链自主可控。

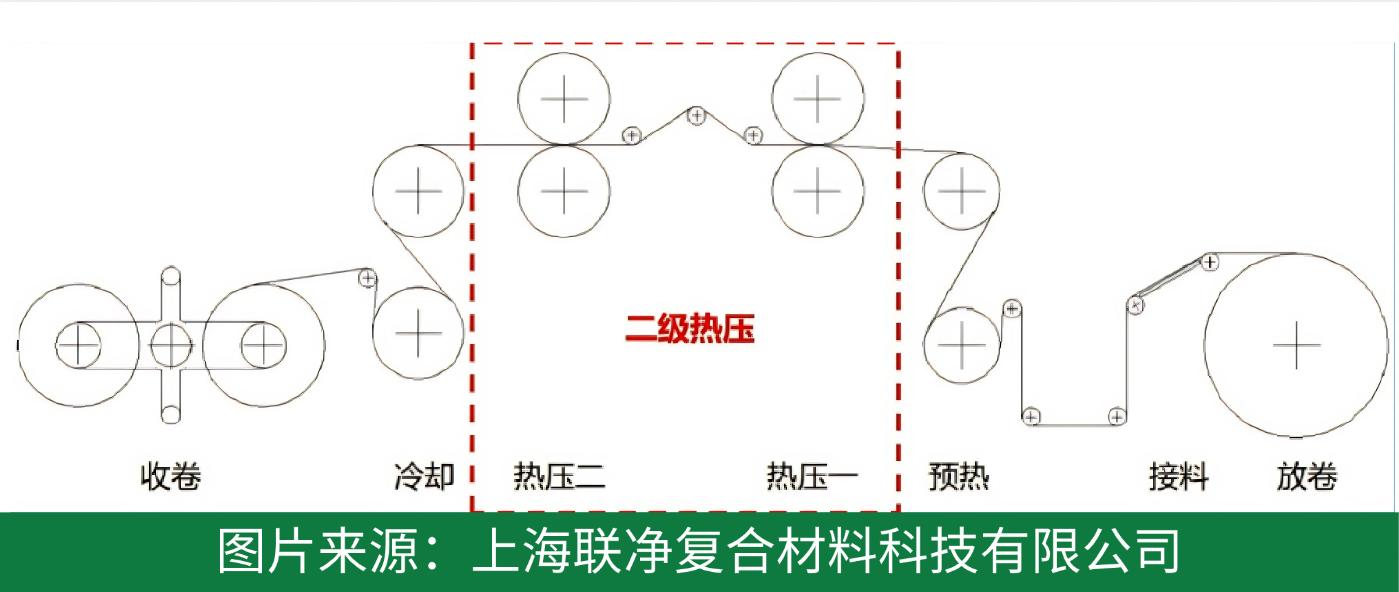

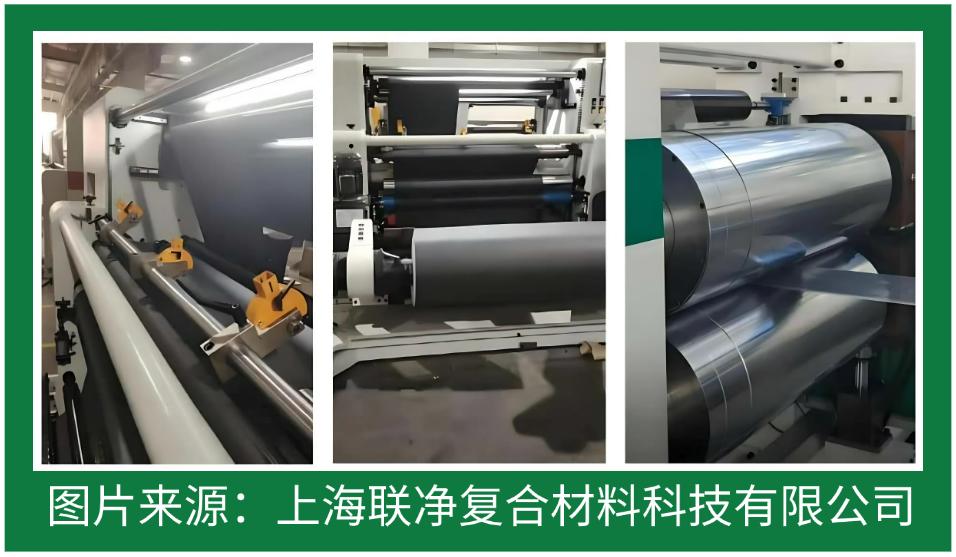

▲热压设备(来源:联净复合材料)

该公司的热压机(压光机)是实现高性能特种纸(芳纶纸、碳纸、RO膜等)生产的核心装备之一。该设备通过集成超高线压力压光技术、精准温控系统及工艺优化设计,显著提升产品的均一性和稳定性。

该公司热压设备采用二级热压方式,在热压过程中对纸张进行多阶段处理。分为预压段与热压段,温度波动范围严格控制在±1℃以内。精准的温度管理确保了特种纸张在热压条件下的塑化黏合机制,使抗拉强度、厚度均匀性及断裂伸长率等性能指标显著提升。

▲热压设备(来源:联净复合材料)

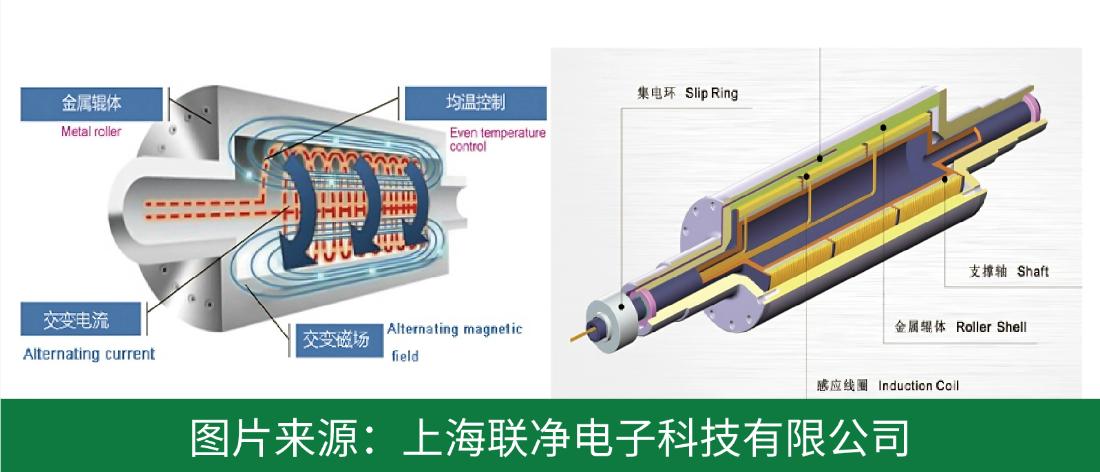

热压辊采用该公司的专利技术的电磁感应加热辊,锻造合金钢;机械精度:±0.001mm(@RT),±0.005mm(@PT);最高温度450℃,辊面温差±1℃;辊体硬度≥HRC58,硬化深度度≥8mm。

▲热压辊图(来源:联净电子)

高温热磨技术:该公司攻克了加热辊450℃的热磨工艺,使加热辊在高温工艺条件下,辊筒机械精度得到保证。

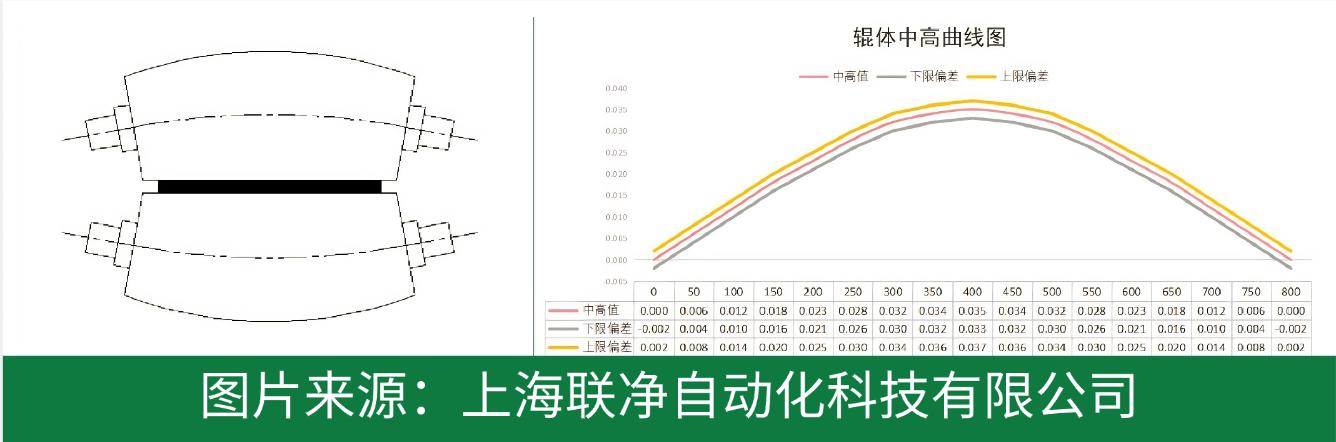

辊体中高设计:采用精确计算在特定温度和压力下辊筒的变形量,根据变形量设计加热辊对应的中高,结合高温热磨工艺将辊筒设计为“纺锤形”。辊筒的中高可弥补在受压之后的变形,保证辊压后的纸张厚度高度均匀性。

▲辊中高图(来源:联净自动化)

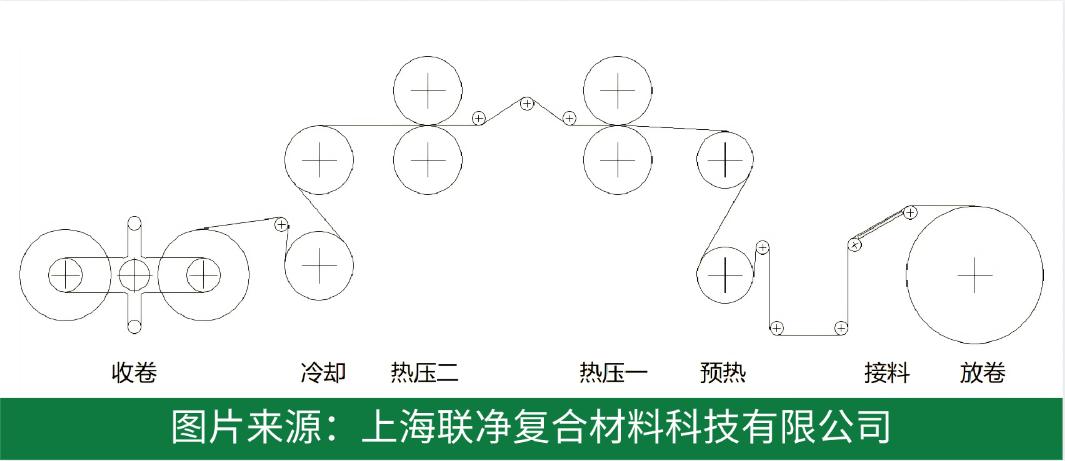

热压机包括放卷系统、双辊预热系统、双组辊压系统、双辊冷却和收卷系统,各系统组成部分:放卷张力系统,辊压速度系统,收卷张力系统,放卷纠偏系统,间隙调整系统,收卷纠偏系统,放卷气胀轴,辊压压力系统,收卷气胀轴,切刀平台,收卷辅助穿带系统,放卷辅助穿带系统。

▲热压设备(来源:联净复合材料)

▲热压设备(来源:联净复合材料)

▲热压设备(来源:联净复合材料)

一片薄薄的碳纸,不仅是新能源赛道的 “心脏瓣膜”,更是大国科技博弈的关键战场。当日本企业断言 “三十年造不出热压机” 时,中国企业用自主创新打破垄断 —— 上海联净电子以 ±1℃温控精度、450℃高温热磨工艺,让国产碳纸制备设备性能比肩国际,成本直降 30% 以上。

如今,从燃料电池汽车的续航突破,到航天器的能源革新,这张 “黑金纸” 正见证着中国从材料进口到技术输出的蜕变。随着国产设备量产化加速,未来碳纸或许不再是 “奢侈品”,而是驱动全球能源转型的 “中国引擎”。

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*