锂带是以金属锂锭为原料,通过挤压、压延等塑性加工工艺制成的带状材料。金属锂因其理论容量高达3860 mAh/g、密度低(0.534 g/cm³),成为高能量密度锂电池的理想负极材料。锂带具有优异的延展性,但化学性质活泼,需在惰性气体(如氩气)保护下加工,以避免与水分、氧气发生反应。其厚度范围通常在5-300 μm,而超薄锂带(20-50 μm)因匹配正极容量需求,成为提升电池能量密度和安全性的关键技术方向。

锂带是以金属锂锭为原料,通过挤压、压延等塑性加工工艺制成的带状材料。金属锂因其理论容量高达3860 mAh/g、密度低(0.534 g/cm³),成为高能量密度锂电池的理想负极材料。锂带具有优异的延展性,但化学性质活泼,需在惰性气体(如氩气)保护下加工,以避免与水分、氧气发生反应。其厚度范围通常在5-300 μm,而超薄锂带(20-50 μm)因匹配正极容量需求,成为提升电池能量密度和安全性的关键技术方向。

化学指标:

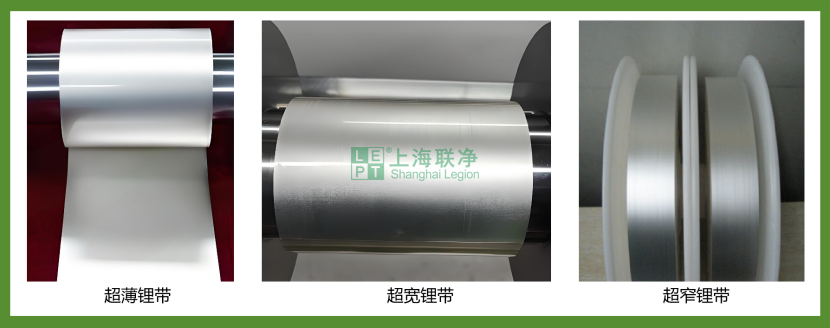

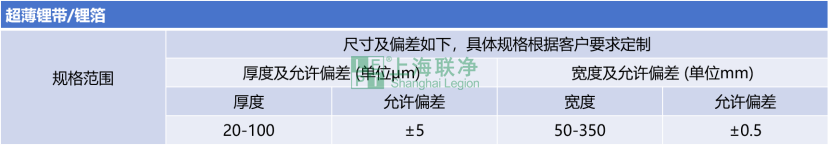

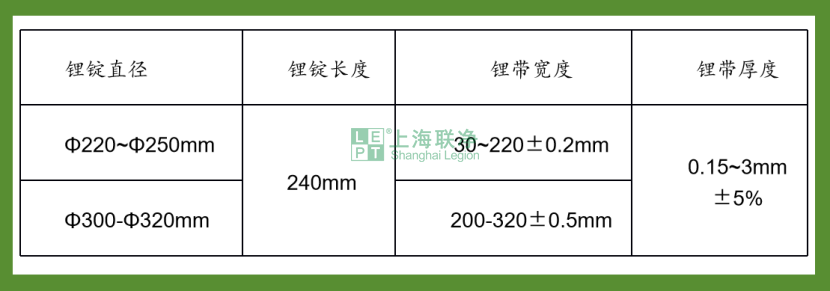

产品规格:

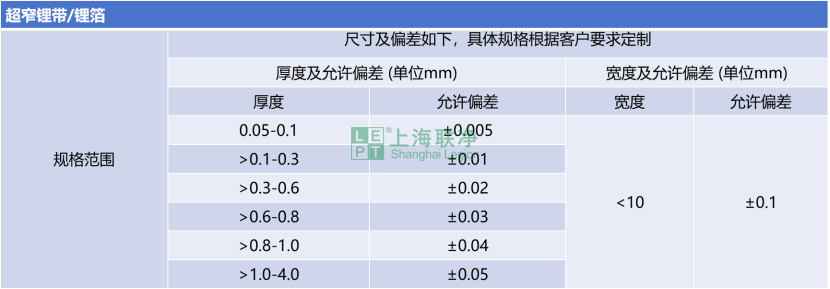

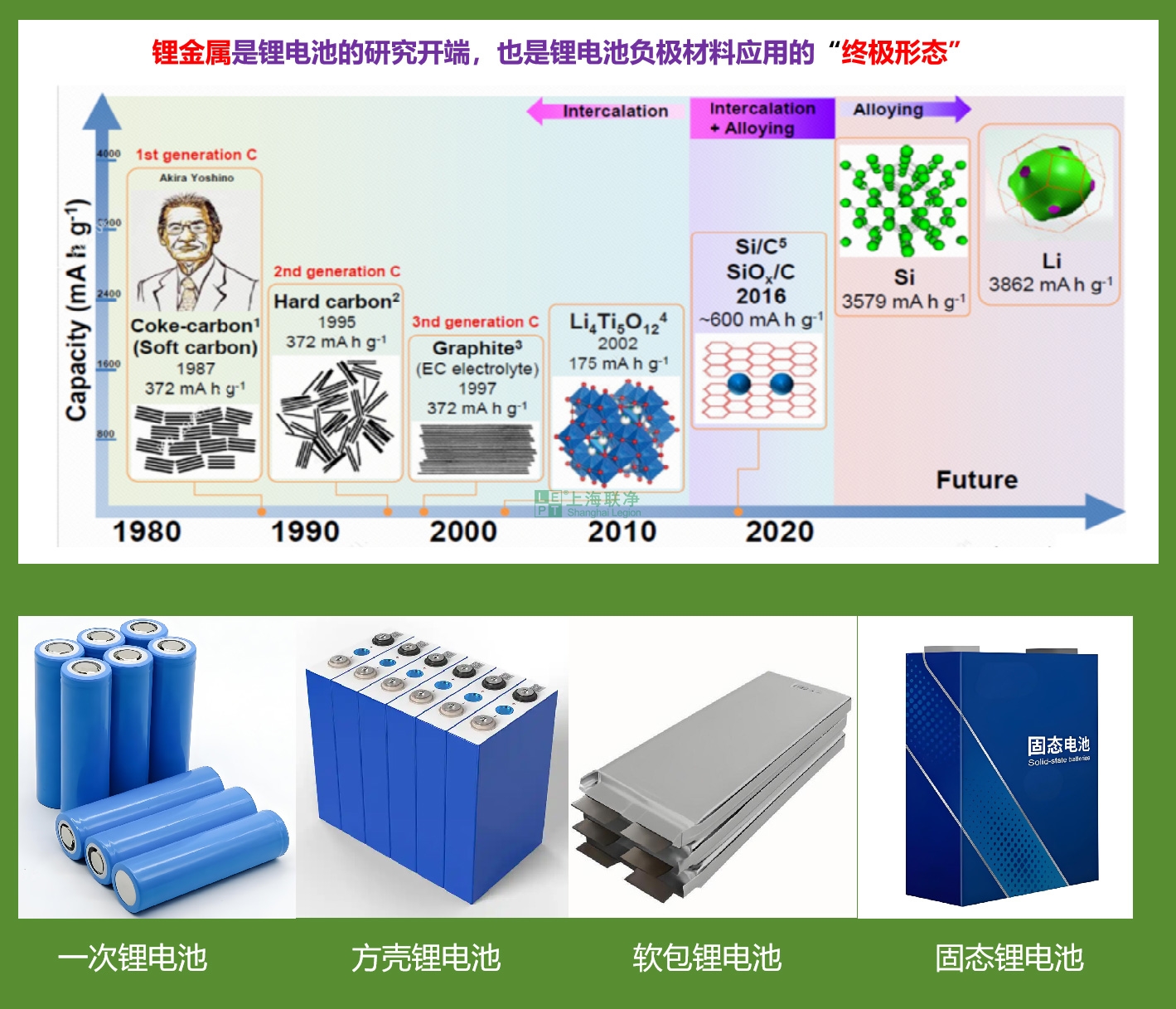

锂电池的发展始于锂金属负极的应用。在20世纪60~70年代,研究者对以锂金属为负极的锂二次电池展开了广泛研究。金属锂活泼的化学性质导致电池制备难度大,且其固有的低表面能和高扩散能垒极易造成循环过程中锂枝晶的不可控生长,进而穿破隔膜导致锂金属电池短路,产生巨大的安全隐患,最终使得锂金属电池至今未能实现大规模商用。因此,以更加安全稳定的石墨代替锂金属作为负极的锂离子电池在20世纪80年代优先实现大规模应用。然而,发展至今,理论比容量较低的石墨负极( 372 mAhg -1 )已经无法满足高能量密度存储的需求。锂金属负极凭借其10倍于石墨负极的高比容量再一次得到了科研人员的关注。

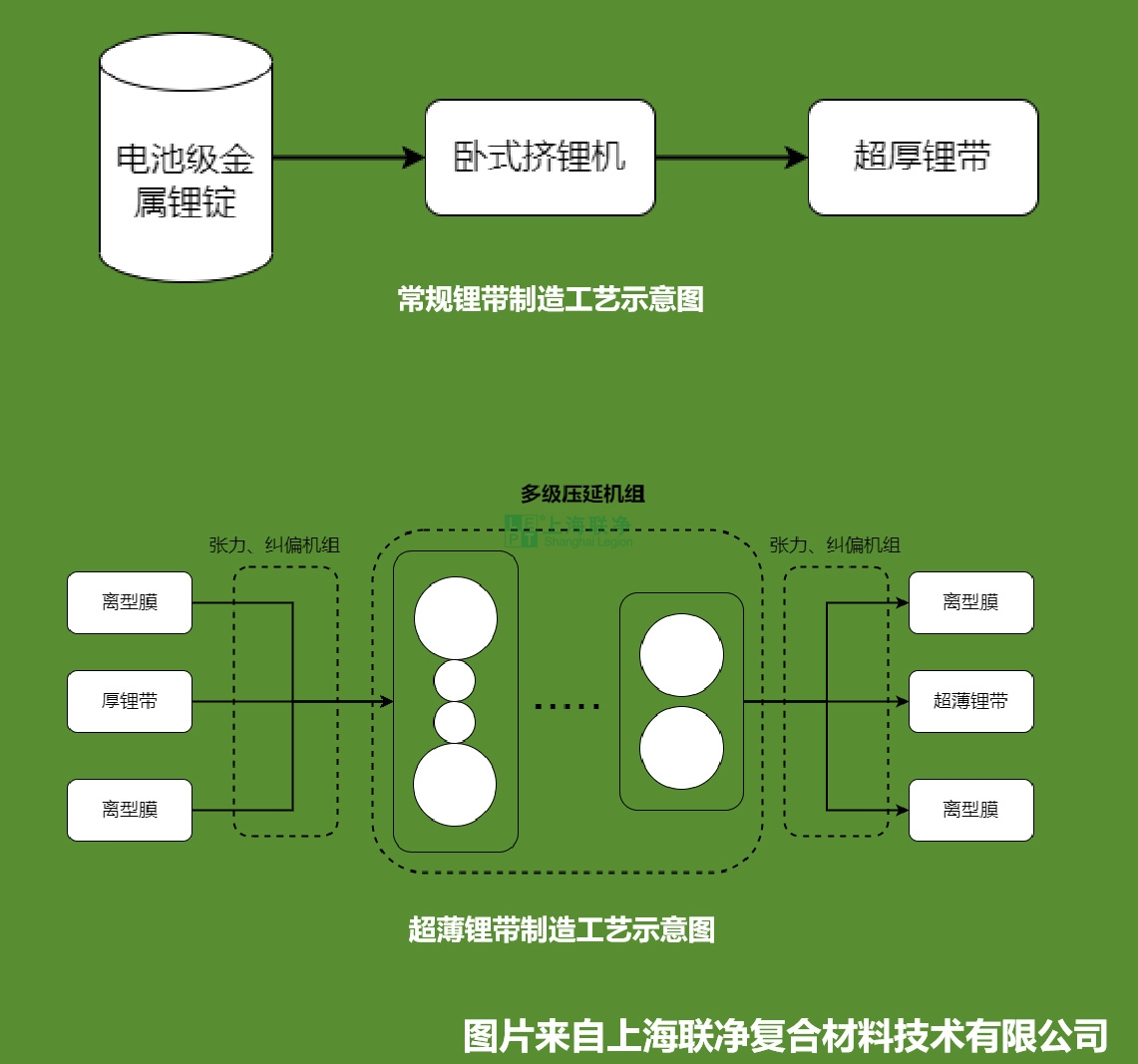

工艺流程如下:

挤出工序

将锂锭装入挤压机,通过模具施加10-15 MPa压力,形成厚度0.15-3mm的厚锂带。此工艺连续高效,但薄带(<0.15 mm)易因模具精度不足导致尺寸波动。

压延工序

多级辊压减薄:将厚锂带送入多辊压延机,通过逐级压下(如从150μm压至20 μm),结合张力控制和光电纠偏系统,确保厚度公差<±2 μm。

离型膜保护:上下压辊采用离型膜,防止锂带粘辊,同时收卷时保留保护膜以维持表面平整。

关键技术突破:采用小辊径压延辊(降低宽展应力)和AGC厚度控制系统,解决锂带边波、裂纹等问题。

上海联净根据客户需求免费提供专属的技术方案

联系获取相关技术方案