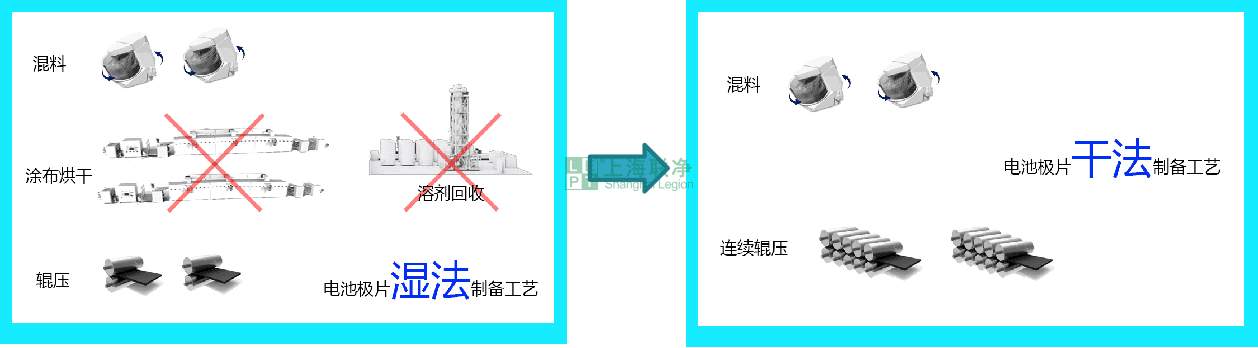

干法电极材料通过物理混合活性物质、导电剂和粘结剂(如PTFE)制成自支撑膜,无需溶剂,主要工艺包括干混、原纤化及压延成型。其核心优势在于:1环保高效,省去涂布、烘干等环节,降低10%溶剂成本及40%能耗;2提升能量密度,因无溶剂蒸发空隙,压实密度更高,能量密度较湿法提升20%;3适配先进电池,如固态电池(规避硫化物溶剂敏感问题)

干法电极材料通过物理混合活性物质、导电剂和粘结剂(如PTFE)制成自支撑膜,无需溶剂,主要工艺包括干混、原纤化及压延成型。其核心优势在于:

环保高效,省去涂布、烘干等环节,降低10%溶剂成本及40%能耗;

提升能量密度,因无溶剂蒸发空隙,压实密度更高,能量密度较湿法提升20%;

适配先进电池,如固态电池(规避硫化物溶剂敏感问题)。

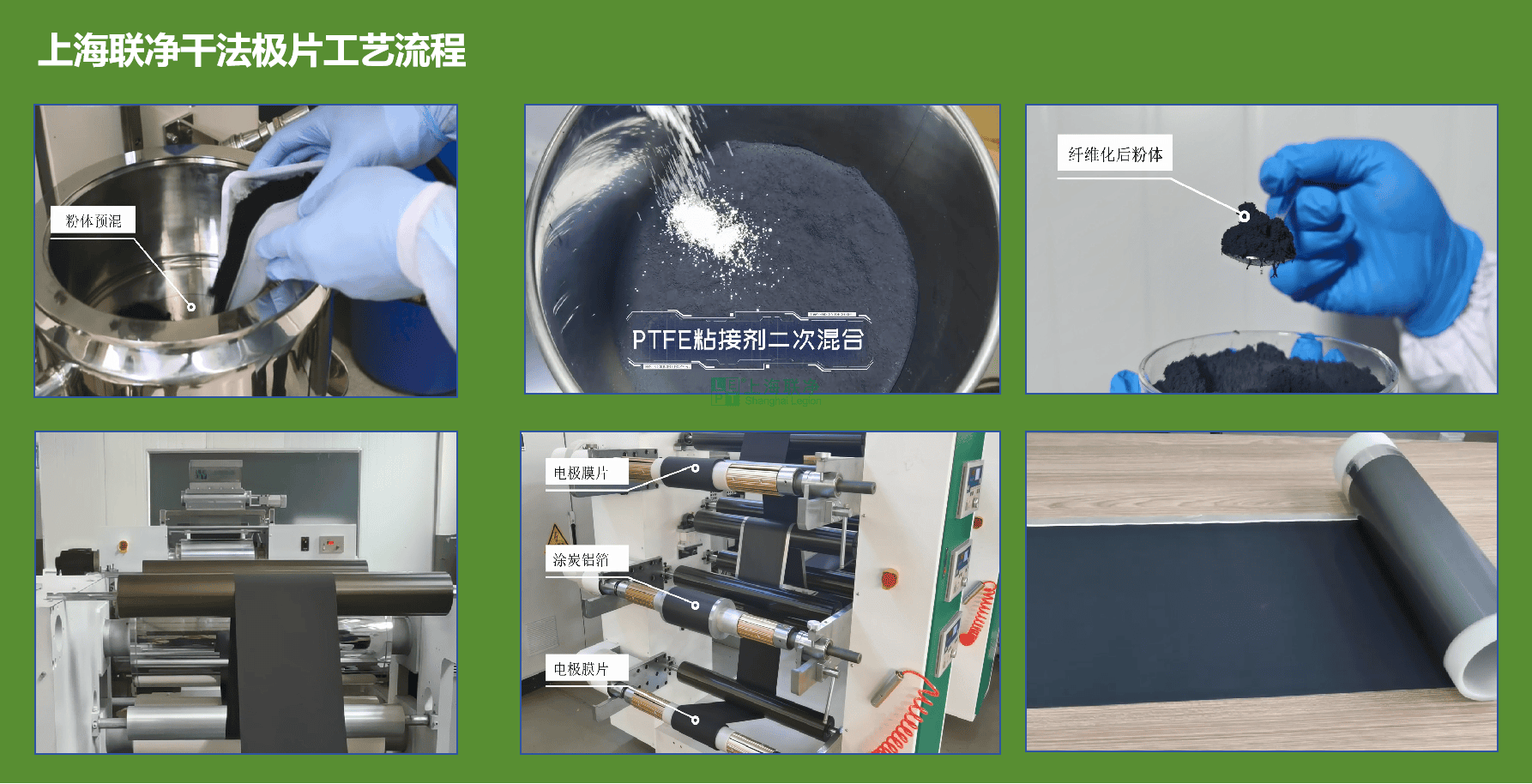

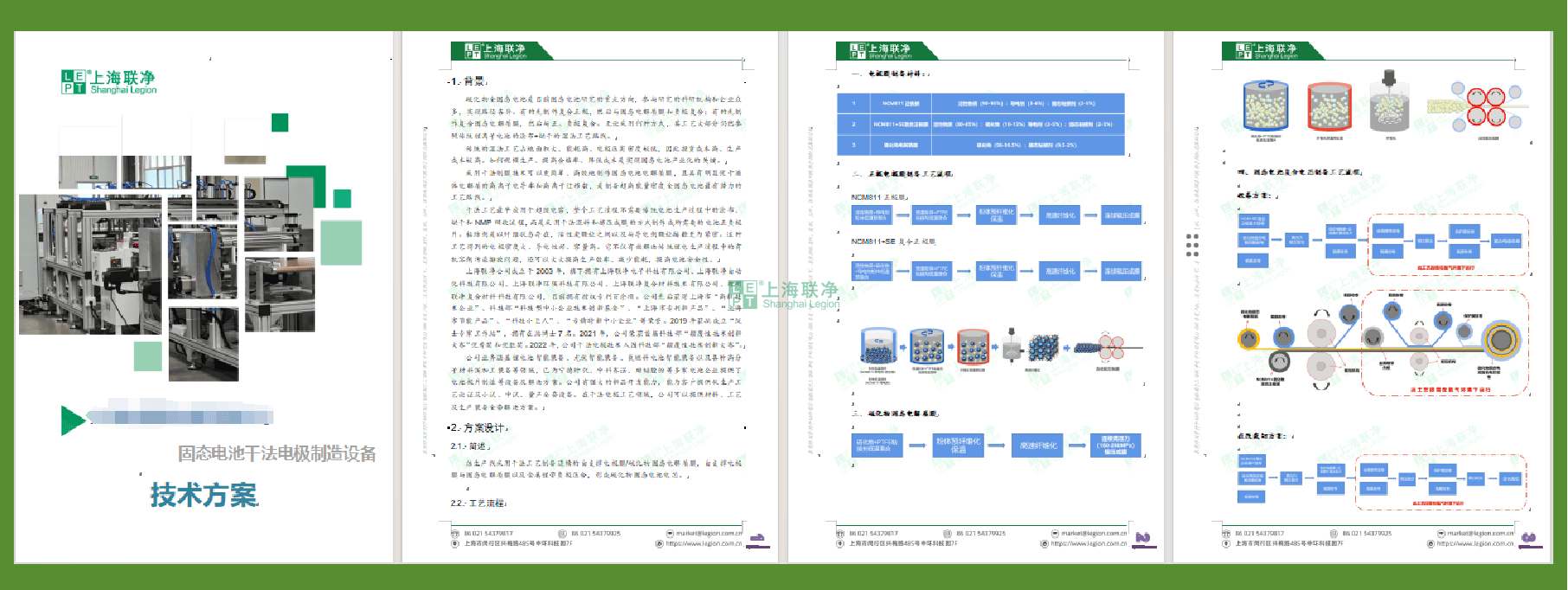

粉料混合:将活性物质(如NCM811)、导电剂(如C65)和粘结剂(如PTFE)按比例混合,通过超高速剪切实现均匀分散;

纤维化处理:利用气流粉碎机或高速剪切设备使粘结剂(如PTFE)形成纤维化网络结构,这一步骤替代了湿法中的溶剂分散过程;

热辊压制膜:将混合后的干粉通过多级热辊压制成自支撑电极膜,厚度可控制在90-300μm,并与集流体(如涂炭铝箔)热压复合。

通过自主开发高剪切混合装置使电极粉体材料中的固态粘结剂树脂纤维化,利用固态粘接剂纤维化后形成三维网络结构,使电极粉体被这种三维网格结构相互交联,并经过热辊多级压制成自支撑电极膜,该工艺可制备出压实密度更大、能量密度更高的电极片,这种三维网络结构的极片可以防止活性物质颗粒在电池充放电循环过程中发生脱落,具有良好的循环稳定性能。

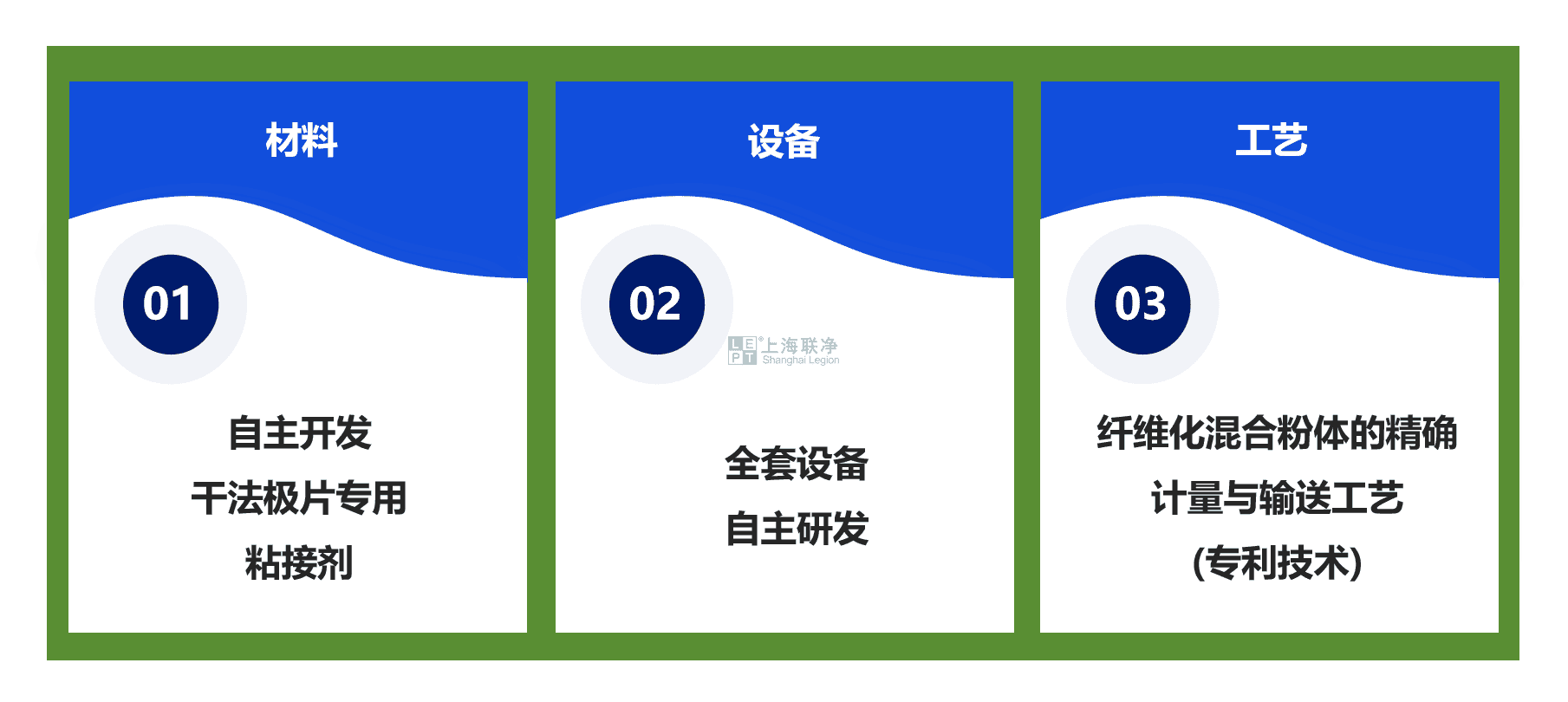

上海联净院士专家工作站依托华东理工大学超细材料制备与应用教育部重点实验室,针对不同材料体系的锂动力电池(LFP/NCM)、硫化物电解质开发出了适合各种形貌不同、粒径不同、粒径分布不同活性材料的添加剂和粘接剂。

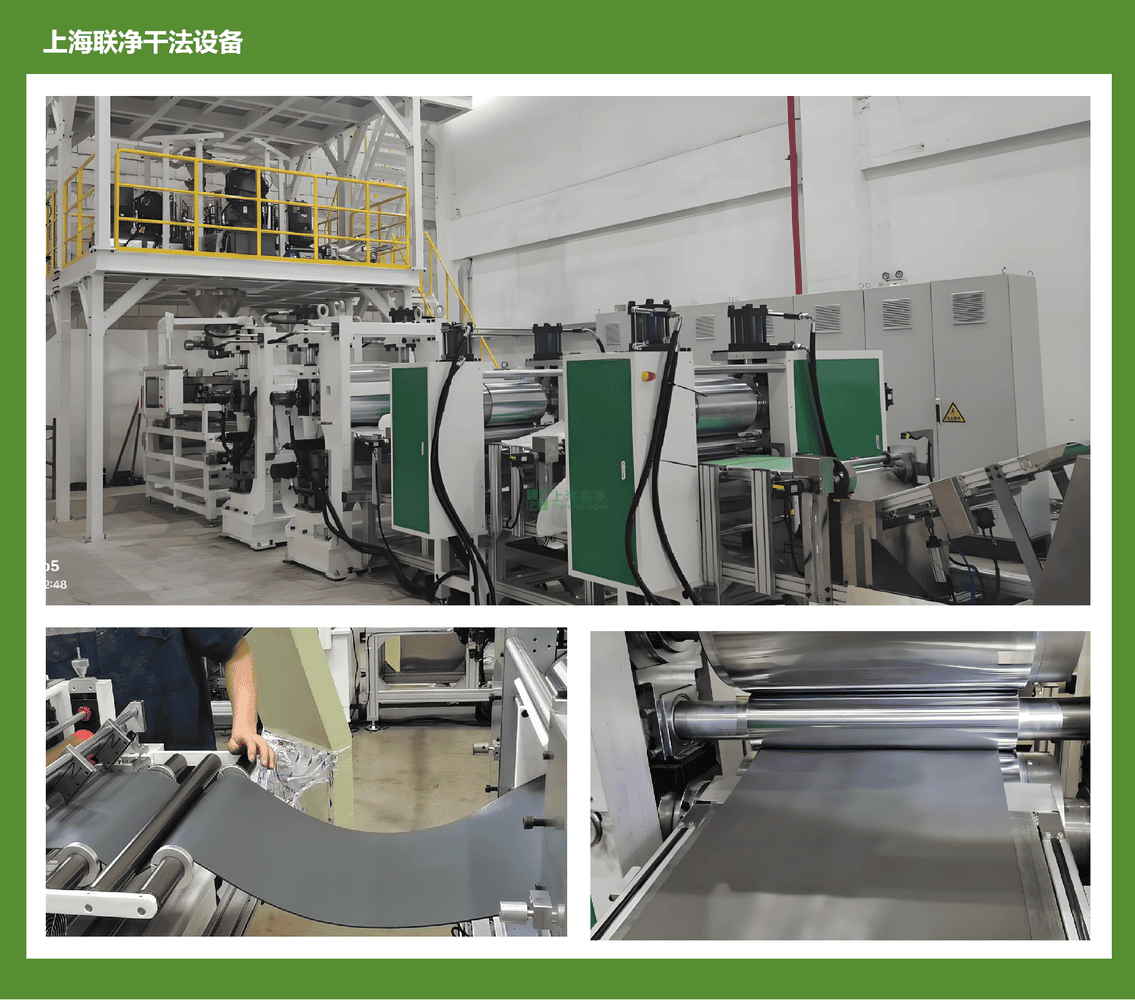

专利技术的输送系统用于高粘性絮状混合物的精确连续计量,可将纤维化后的粘性粉体均匀输送至辊压机中,压制得到面密度均匀的自支撑电极膜。

电极膜成型采用高精度连续辊压设备,压力逐级放大,同时,对压的两辊设置速差,让电极膜成型时产生“揉”和“搓”的作用,以提高成型效果。压辊的机械精度控制在±1μm以内,温度精度控制在±1℃以内,确保经过连续精密辊压后的电极膜厚度均匀、强度高、且具有韧性。

联系获取相关技术方案