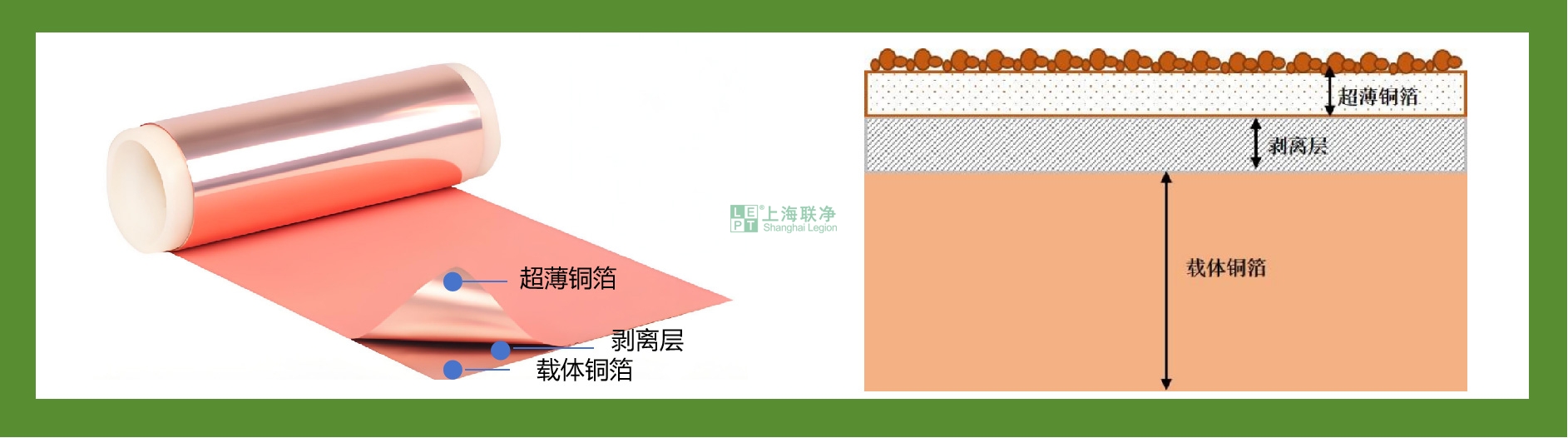

载体铜箔是一种具有特殊结构和功能的高端电子材料,核心结构为"支撑层+剥离层+超薄铜箔",超薄铜箔厚度≤3μm,主要用于高密度互连(HDI)板、芯片封装基板、半导体制造等领域,是实现电子设备小型化、高性能化的关键基础材料。

随着便携式电子产品的迅速发展,印制电路板以高密度互连为主体,逐渐向微型化、高集成度和高可靠性的方向而发展,而PCB的精度、高密度、高可靠性与铜箔的厚度有关,铜箔越厚,除去线路残铜的蚀刻时间就越长,侧蚀现象也就越严重;当线路越精细时,侧蚀现象也越明显。如果选用厚度在10μm 以下的超薄铜箔,则可大幅度减少蚀刻时间,确保高精度蚀刻,因此对电解铜箔提的要求也随之提高,使得电解铜箔的厚度逐渐向12μm、9μm、5μm、3μm、1.5μm 等超薄方向发展。

载体铜箔是一种具有特殊结构和功能的高端电子材料,核心结构为"支撑层+剥离层+超薄铜箔",超薄铜箔厚度≤3μm,主要用于高密度互连(HDI)板、芯片封装基板、半导体制造等领域,是实现电子设备小型化、高性能化的关键基础材料。

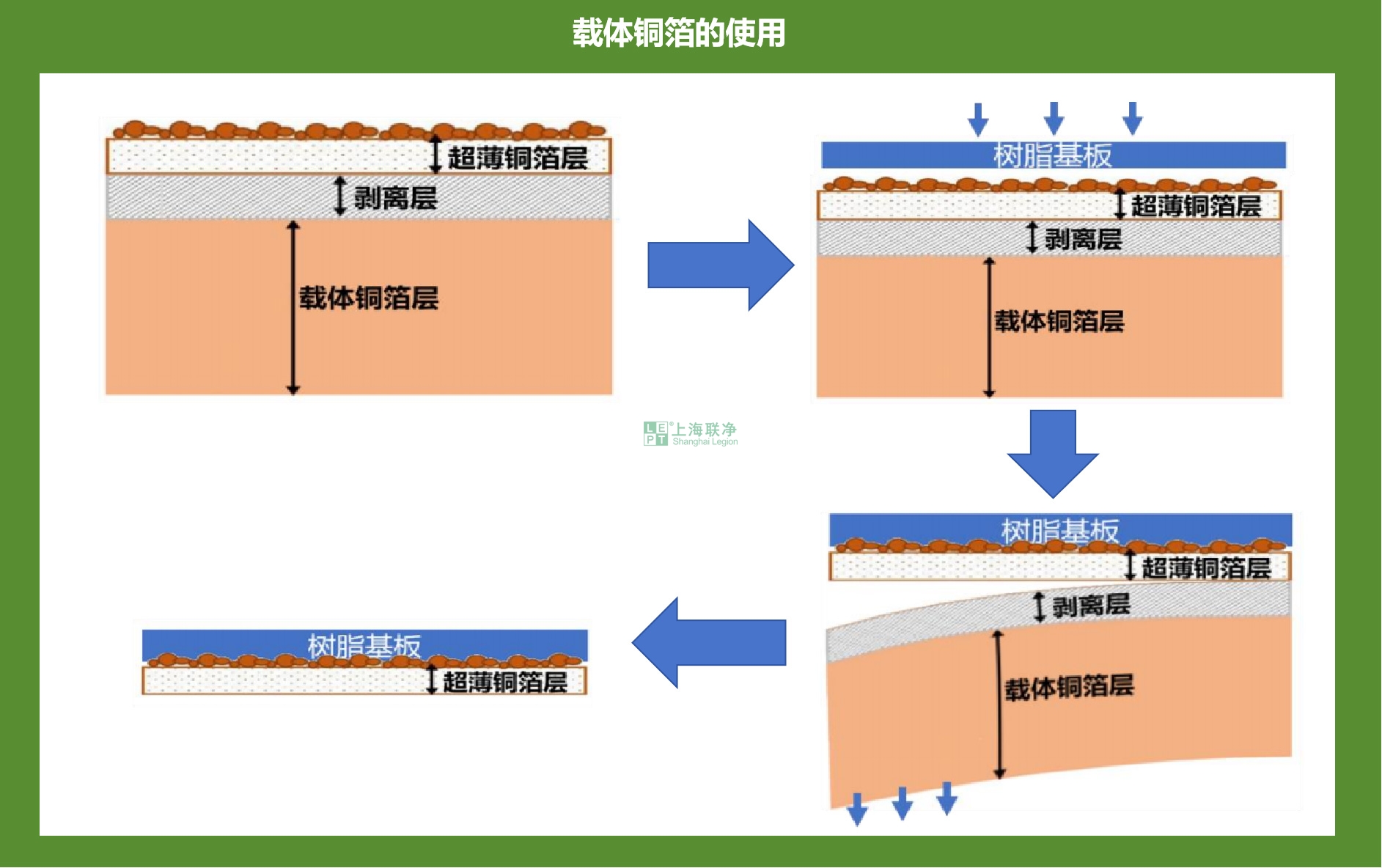

载体铜箔在应用于PCB 的线路制作中时,首先与树脂基板进行压合,通过其表面铜牙层与树脂基板紧密结合后,将剥离层与载体铜箔层完全剥离除去后,得到表面纯净无残留且与树脂基板紧密结合的超薄铜箔产品,随时可以进行下一步的线路制作加工。

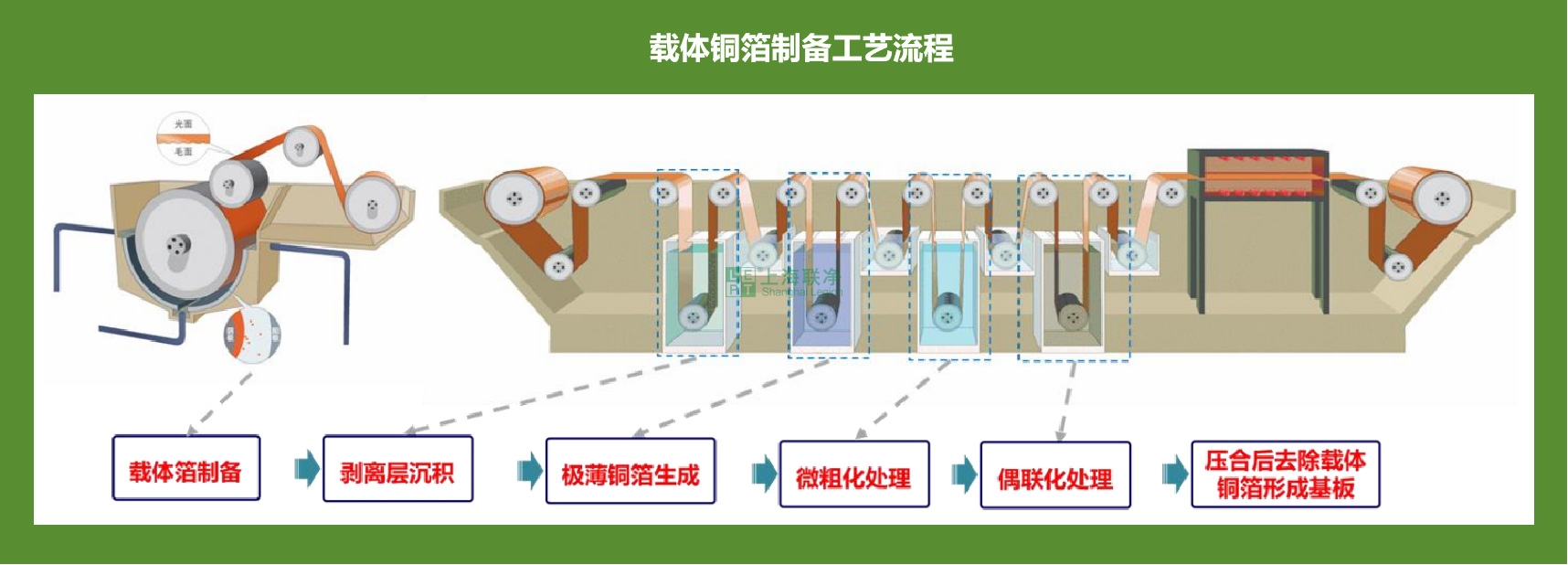

使用一定厚度12/18μm的电解铜箔作为阴极,然后在其表面直接进行铜的电沉积。主要分为3部分:载体箔、剥离层和极薄铜箔。载体箔提供支撑,保持铜箔在制备和运输过程中的平整性;剥离层则位于载体箔和极薄铜箔之间,便于两者的分离。极薄载体铜箔制备流程主要分为:载体箔制备、剥离层沉积、电沉积极薄以及后续处理。

1、IC封装基板(载板)

用于IC封装载板中充当导电层和信号传输通道,连接芯片单元与PCB线路,确保电信号高效稳定传输。是先进封装(如mSAP工艺)的必需基材,支持芯片小型化、高密度集成,应用于AI大模型、高性能计算、存储芯片等领域。

2. HDI高密度互连板

用于制造类载板(SLP)和高端PCB,满足高频通信(5G/6G)、高速服务器及物联网设备的超细线路需求。低表面轮廓(Rz≈0.4-2.0μm)特性减少信号衰减,提升设备稳定性和集成度。

上海联净载体铜箔制造设备

1、载体层制造设备:

采用电解铜箔设备生产载体层,厚度为12μm或18μm。该设备以阴极辊为核心,通过直流电沉积工艺在钛筒表面生成高精度铜箔。

冷挤压钛圈技术使晶粒度达12级(粒径10μm),显著优化厚度均匀性与机械强度。

2. 剥离层与超薄铜箔层一体化沉积设备:

一体制造工艺:通过电化学沉积同步构建剥离层和超薄铜箔层,避免分步加工导致的界面缺陷。剥离层厚度精准控制,确保高温压合后易剥离且无残留。

超薄铜箔沉积技术:

■ 采用脉冲电化学沉积,生成1.5-3μm超薄铜层;

■ 微晶粗化层工艺技术,表面粗糙度Rz≤1.0μm,通过酸洗(H₂SO₄/H₂O₂溶液)、硅烷处理实现镜面级光面;

■ 符合HVLP3铜箔核心指标,低信号损耗,满足高频高速PCB(如AI服务器、5G基站)对信号完整性和可靠性的严苛需求。

联系获取相关技术方案