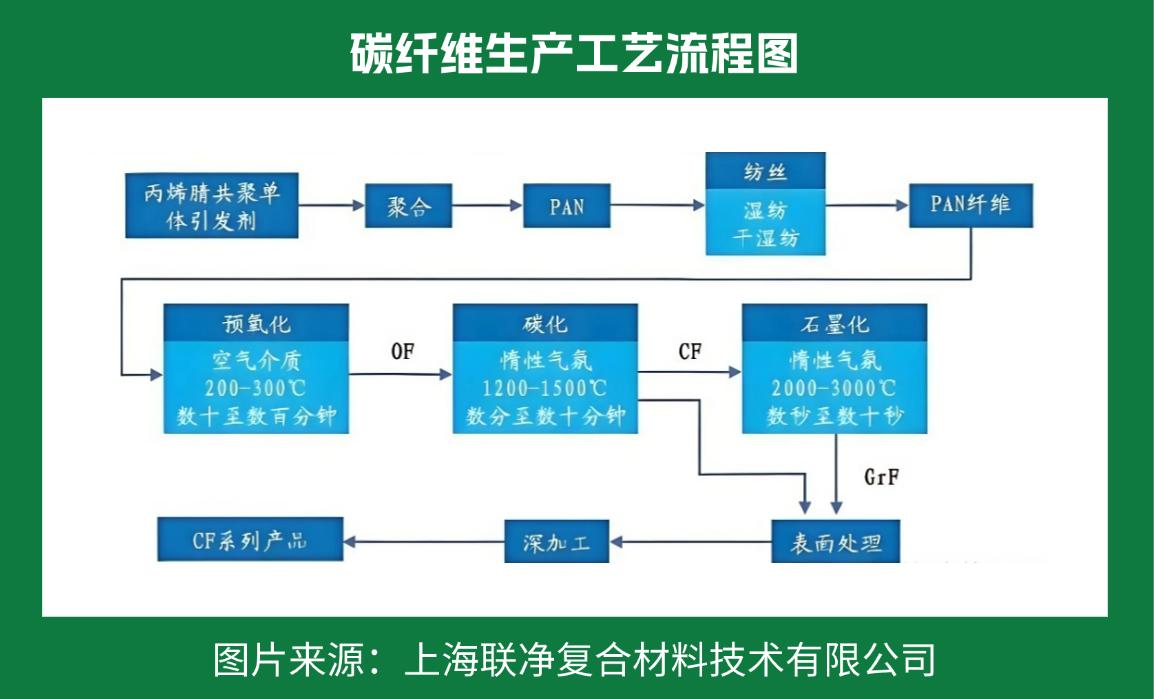

碳纤维制品是一种高强度、轻质的材料,广泛应用于航空航天、汽车、运动器材等领域。碳纤维生产工艺流程长且复杂,其生产工艺主要有原丝制备(聚合与纺丝)、预氧化、碳化/石墨化及表面处理/上浆等。简单来讲,碳纤维的生产过程是将丙烯腈单体聚合制成纺丝原液,然后将原液纺丝成型制成原丝,制成的原丝为碳纤维的前驱体;原丝经过氧化炉,在空气气氛下反应得到预氧丝,预氧丝在氮气保护下,分别经过低温碳化、高温碳化得到碳丝;为了更好地制成碳纤维复合材料,此时还需经过表面处理、上浆,最后烘干得到碳纤维。

一、 碳纤维生产工艺解析

1.原丝制备:

聚合反应

聚丙烯腈(PAN)是 90% 以上碳纤维的原料,其纯度和分子结构决定最终性能,以丙烯腈为单体,通过自由基聚合或离子聚合工艺形成PAN聚合物。反应中需精密调控温度(约70℃)、压力(0.1-0.3MPa)及催化剂配比,确保聚合物分子量分布窄、链段规整——任何杂质或反应波动都可能导致原丝缺陷,影响碳化阶段纤维强度。

纺丝成型

干喷湿纺是制备高性能原丝的核心工艺:PAN溶液经喷丝板挤出后,先在空气层初步凝固(干喷),再浸入凝固浴(湿纺)形成固态丝条。

2. 预氧化、碳化/石墨化

预氧化(200-300℃)

原丝在空气氛围中缓慢升温,PAN分子链发生环化、脱氢和交联,形成耐热梯形结构。这一步至关重要:若预氧化不足,碳化时纤维易熔融断裂;过度氧化则降低最终碳收率。碳化(1000-1500℃)预氧化丝在氮气保护下高温处理,非碳元素(H、O、N)以CO、H₂等气体逸出,碳元素重排结晶形成乱层石墨结构。此阶段能耗占生产成本35%,需攻克高温设备热场均匀性难题——德国艾森曼碳化炉可实现±3℃的温度精度(2800℃工况)。石墨化(可选,2500-3000℃)针对T1000级以上高性能纤维,需通过石墨化进一步完善晶体取向。高温促使碳原子层沿纤维轴向有序排列,模量提升至600GPa以上,但工艺复杂。

3.表面处理

进行气相或液相氧化,赋予纤维化学活性,增大对树脂的亲和性。

此举是防止纤维在过程中损伤,并提高与树脂母体的亲和性,使所得纤维具有各种不同的断面结构。

4.烘干

去除表面处理和上浆后残留的水分或溶剂,固化上浆剂薄膜。

二、碳纤维预浸料:高性能复合材料的核心中间体

1. 定义与核心作用

碳纤维预浸料是由碳纤维增强体与树脂基体(热固性 / 热塑性)通过精密浸渍工艺制成的复合材料中间体,广泛用于航空航天结构件、汽车轻量化部件及高端运动器材。其核心作用是通过控制纤维取向、树脂含量与界面结合力,确保最终制品的力学性能最大化。

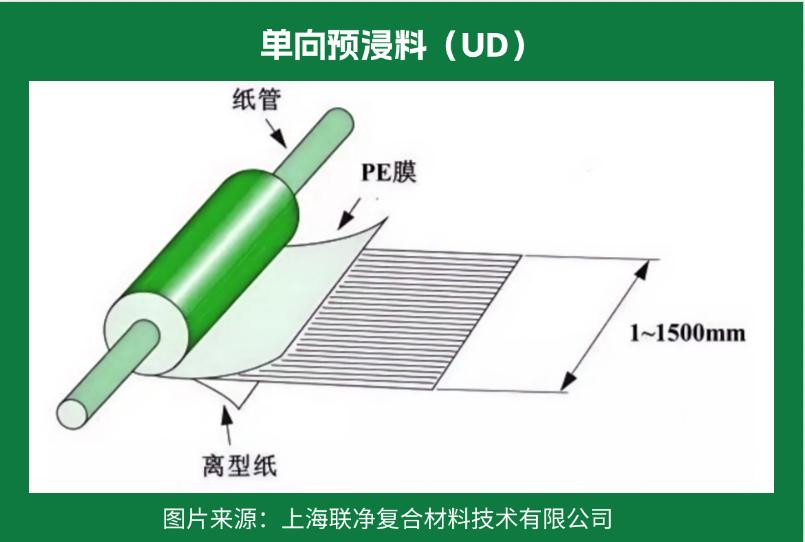

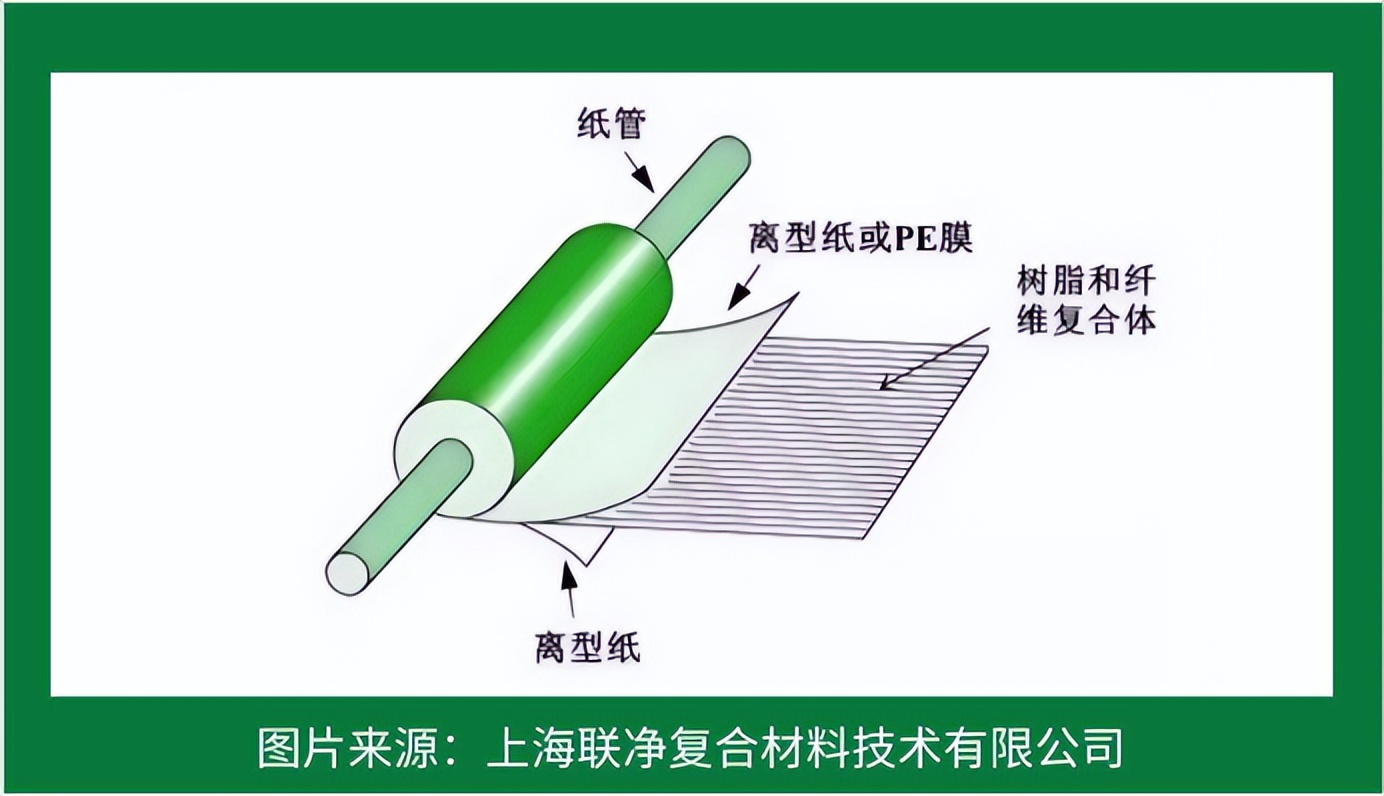

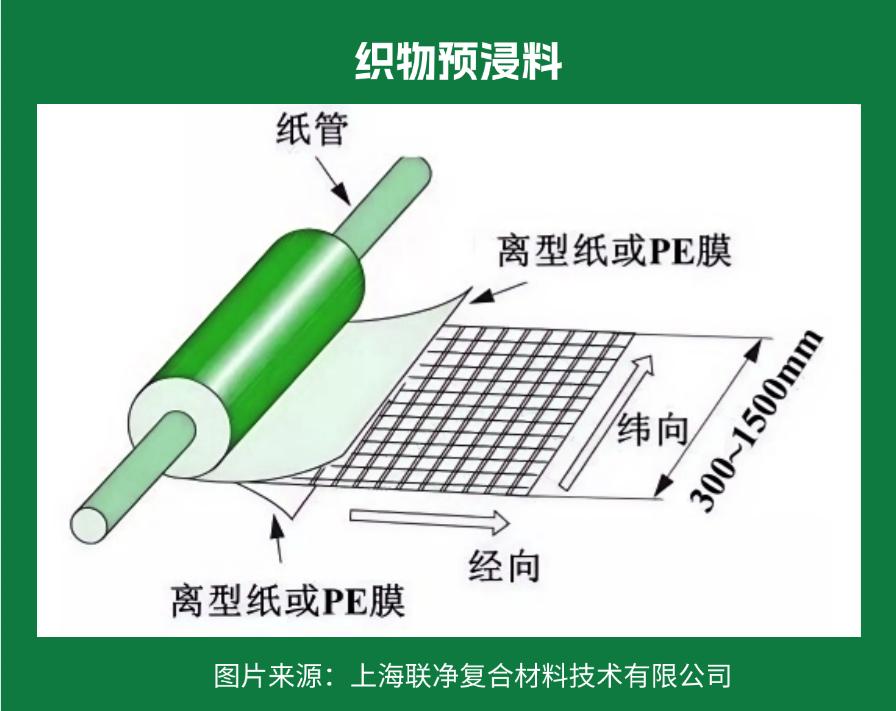

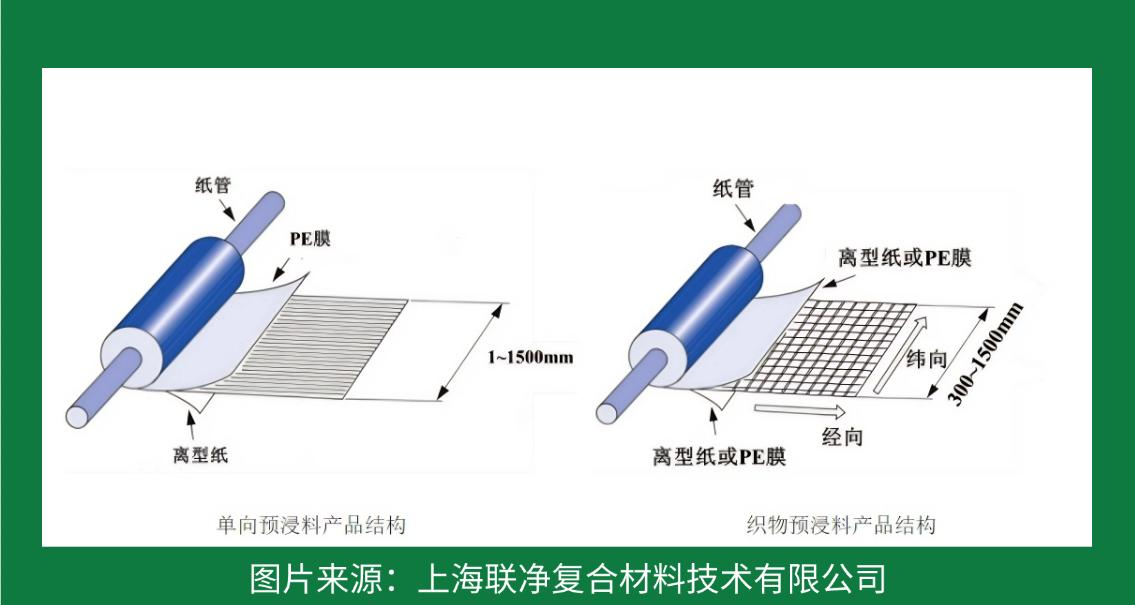

碳纤维UD预浸料产品包括纸管、离型纸或PE膜、树脂和纤维复合体、离型纸。

2. 核心特性与优势

基础特性

高强度轻量化:强度可达钢材的 6-12 倍,密度仅为钢的 1/4 以下。

加工灵活性:兼具纺织纤维的柔软性与可塑性,可根据模具形状成型各类产品。

耐腐蚀长寿命:非金属材质特性使其抗腐蚀能力强,使用寿命显著优于金属制品。

独特优势

①力学性能优异②产品缺陷率低③纤维体积含量精确可控④性能与加工特性高度一致⑤实现最佳性能 / 重量比平衡

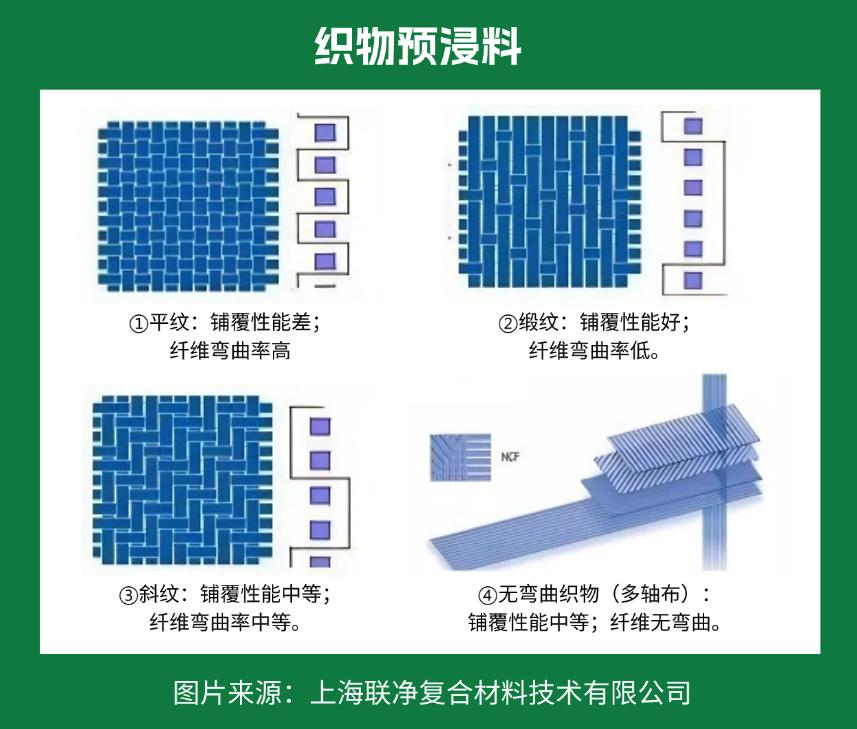

3.产品分类与技术路线

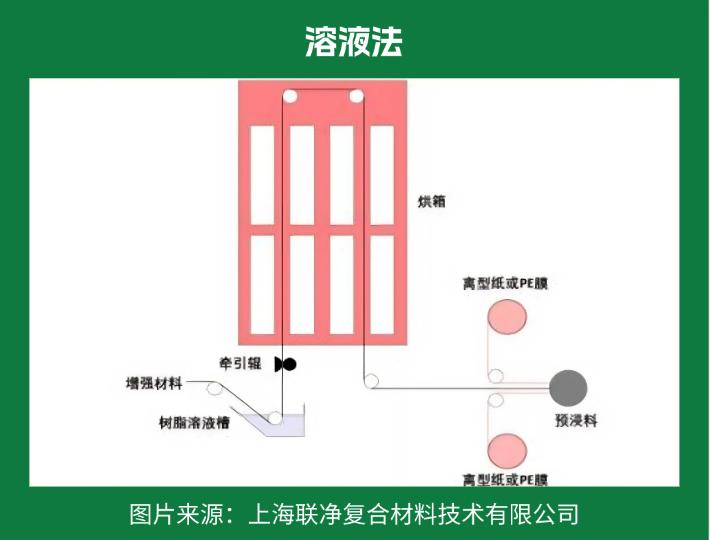

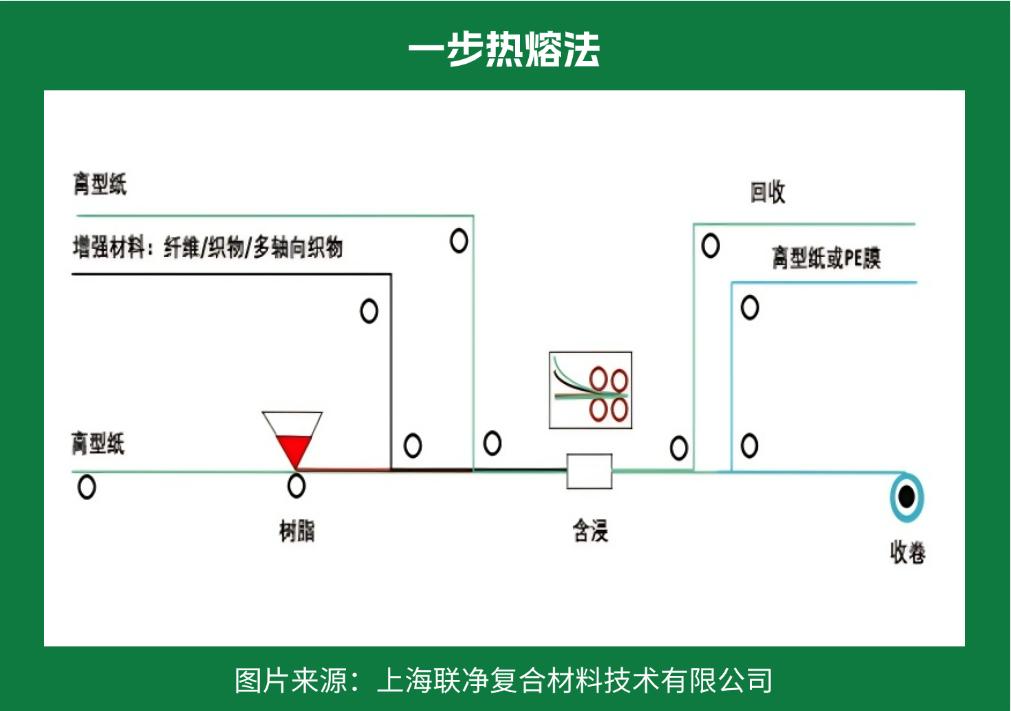

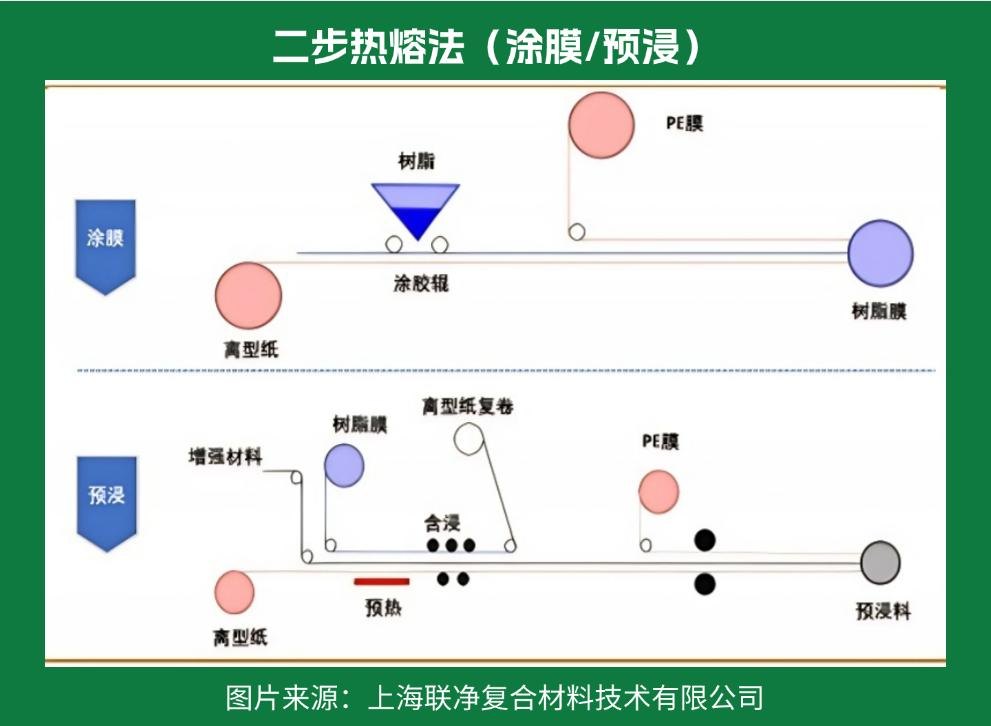

预浸料分为单向纤维预浸料(单向承力)和纤维织物预浸料(双向承力),制备方法有树脂溶液法和树脂热熔法,其中热熔法为生产预浸料的主要工艺,可进一步分为一步法和两步法,两步法将预浸料的生产拆分为涂膜和预浸两步骤。 一步法直接将熔融树脂与碳纤维复合,适合连续化生产;两步法先制备树脂膜,再与纤维复合,便于精确控制树脂含量,适用于高性能产品。

(1)单向预浸料(UD)

(2)织物预浸料

4.制备工艺

溶剂型工艺

适用范围:仅限织物预浸料制备。

热熔型预浸料工艺

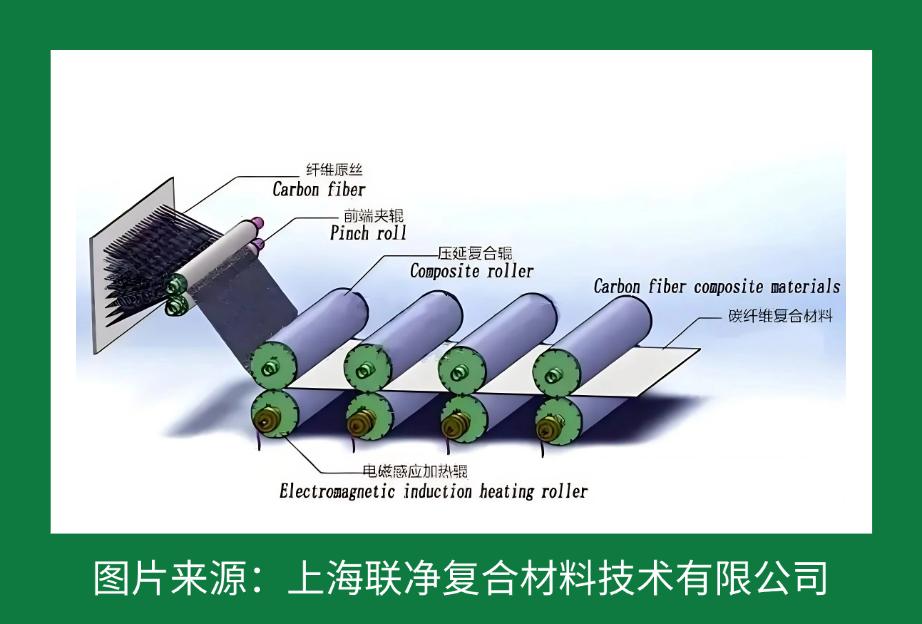

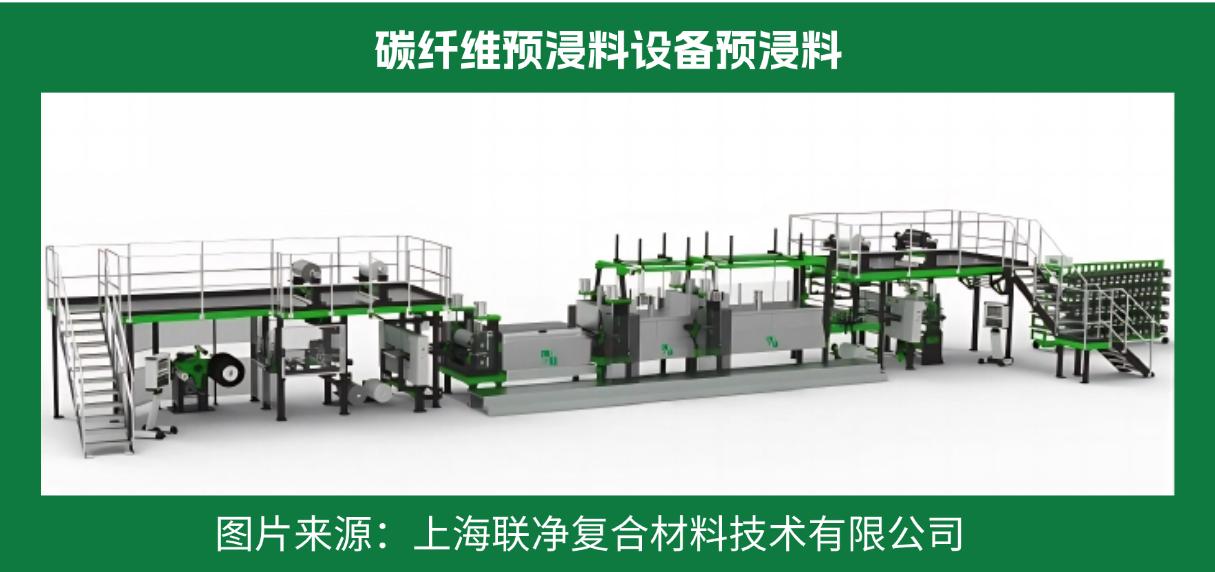

热熔法通过精确控制树脂熔融温度(如 PA6 基体需 250-280℃)与辊压压力(5-10MPa),使树脂均匀包裹碳纤维。以上海联净电磁感应加热辊为例,其温度精度达 ±1℃,机械精度 0.005mm,可生产厚度公差≤±5μm 的高端预浸料,满足航空级产品要求。

▶ 一步法工艺路线

▶ 两步法工艺路线

· a. 树脂膜制备

· b. 含浸

行业地位:热熔法为碳纤维预浸料主流生产工艺,一步法与二步法对比如下:

5.关键生产工艺解析

碳纤维预浸料是用树脂基体在严格控制的条件下浸渍连续碳纤维或织物制成的组合物,是制造复合材料的中间材料。按照树脂基体的不同,可分为热固性碳纤维预浸料和热塑性碳纤维预浸料,通常所说的碳纤维预浸料一般指热固性碳纤维预浸料。碳纤维热塑预浸料是碳纤维预浸料中的一种,是复合材料增强碳纤维预先浸渍了热塑性树脂。

热塑性碳纤维预浸料制备工艺包括碳纤维处理、预浸工序、辊压工序等。其中预浸和辊压工序最为关键。

辊压工艺:

辊压工艺是将浸渍后的碳纤维通过一系列的辊压设备,使树脂均匀分布在碳纤维之间,形成具有一定厚度和均匀性的预浸料。辊压工艺的参数包括辊压压力、辊压速度、辊压温度等,这些参数的选择需要根据碳纤维和树脂的性能、预浸料的厚度和均匀性要求等因素进行调整。

预浸料的辊压采用加热钢辊对压的方式,加热辊使用上海联净生产的电磁感应加热辊,能实现在工作状态下始终保持在0.005mm以内的机械精度和±1℃以内的温度精度,从而确保最终预浸料厚度的一致性良好。

性能优势对比

材料性能提升推动预浸料成型工艺创新,预测期内热熔工艺凭独特优势将主导市场。其采用的热塑性聚合物受热熔融、冷却速固,较传统工艺更高效快速,在汽车内饰部件(如内部面板、装饰件、声学部件)生产中应用广泛,尤其契合汽车等大规模生产领域对快速响应的需求,可显著提升效率、降低成本。热塑性碳纤维预浸料市场随材料技术进化稳健发展,高性能需求持续增长。其中,碳纤维与热塑性树脂复合的预浸料,因轻质高强、耐高温、耐磨等特性,将成未来主流,在更多领域释放价值,引领材料行业发展新方向。

三、总结

综上所述,碳纤维预浸料作为碳纤维制品生产的关键中间材料,在整个碳纤维产业链中占据承上启下的重要地位。从碳纤维生产的复杂工艺流程,到预浸料自身独特的制备工艺与产品特性,都体现出其在高性能材料领域的巨大价值。无论是热固性还是热塑性碳纤维预浸料,都以优异的力学性能、加工灵活性和稳定的产品质量,推动着航空航天、汽车制造等众多行业的技术革新。随着热熔工艺等先进技术的不断成熟,以及热塑性碳纤维预浸料优势的日益凸显,碳纤维预浸料未来必将在更多领域实现突破,持续引领高性能复合材料行业的发展潮流,为各产业升级注入强劲动力。

来源:上海联净复合材料技术有限公司

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*