5月13日,星源材质在2024年度业绩说明会上表示,目前公司与泰和新材的芳纶涂覆隔膜合作顺利推进中,产品已经进入多家客户认证或测试阶段,并小批量供货给国内外客户。芳纶涂覆隔膜是什么...

5月13日,星源材质在2024年度业绩说明会上表示,目前公司与泰和新材的芳纶涂覆隔膜合作顺利推进中,产品已经进入多家客户认证或测试阶段,并小批量供货给国内外客户。

芳纶涂覆隔膜是什么?

芳纶涂覆隔膜作为一种新型的锂电池隔膜材料。

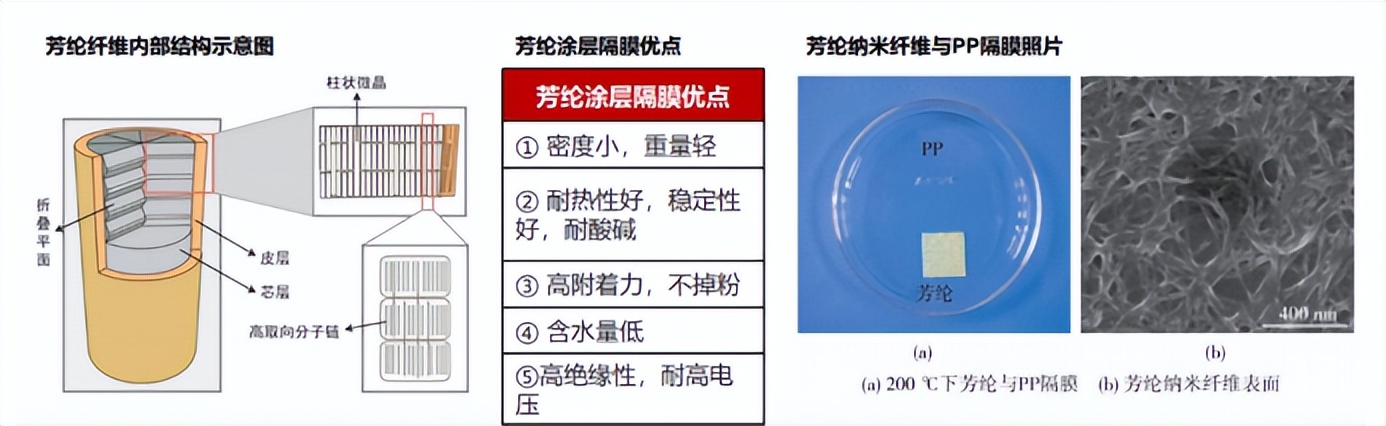

芳纶涂覆隔膜技术基于芳纶材料的特性,通过将芳纶涂覆在基材上形成一层薄膜,以实现隔离和保护的功能。芳纶涂覆隔膜具有卓越的耐高温性、耐化学腐蚀性和抗撕裂性能,在提升电池安全性和性能方面展现出巨大潜力。

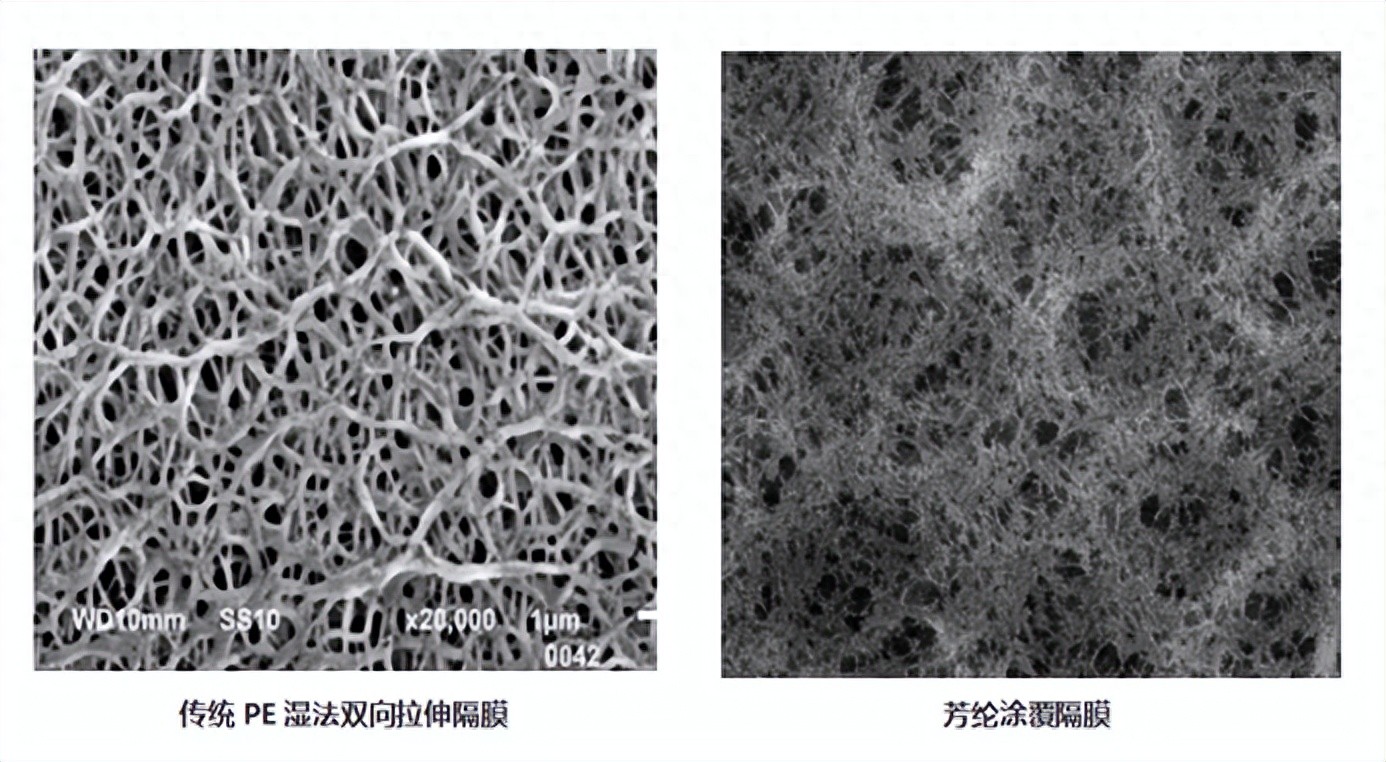

芳纶涂覆隔膜比传统隔膜好在哪?

在强度上,芳纶纤维基电池隔膜由于其分子结构,具有高取向、高结晶度和各向异性特性,展现出优异的机械强度。因此芳纶隔膜抗穿刺能力比传统陶瓷膜更强,有助于提高电池的机械稳定性和安全性。

在耐高温性能上,芳纶纤维具有“合成钢丝”的美誉,耐高温性能好,玻璃化转变温度在280℃左右,热分解温度大于400℃。芳纶材料极好的耐热性,可以大幅降低隔膜在高温时的热收缩率,避免电池起火隐患,从而大幅提升安全等级。

在化学稳定性上,芳纶纤维的分子链上的酰胺键可以形成分子间和分子内的氢键,提高力学性能,对电解液有较高的润湿性,有助于提高吸液率和离子电导率。芳纶涂覆隔膜与电解液的浸润性更好,有助于提升电池的循环寿命、充电速度,并提高电池的能量密度。

此外,在抗氧化、阻燃性、轻量化等性能上芳纶涂覆隔膜都大大优于传统隔膜,在提升锂电池的安全性、性能和寿命方面具有明显优势,是锂电池隔膜市场极具发展潜力的新产品之一。

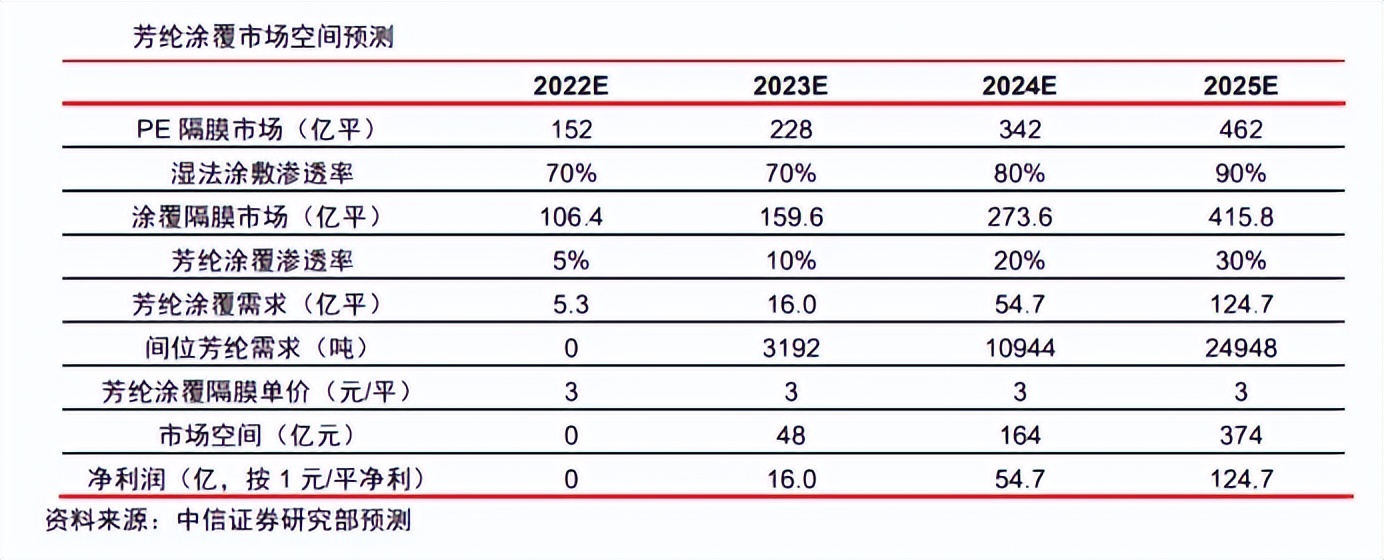

芳纶涂覆市场空间预测

2023年,工业和信息化部装备工业发展中心发布了《关于开展2023年新能源汽车安全隐患排查工作的通知》,将新能源汽车的安全升级提升至国家层面,其中芳纶涂覆隔膜作为提升新能源车安全性的关键材料,引发了资本市场的强烈关注。2023年全球芳纶涂覆隔膜市场销售额达到了数十亿美元,

2024年8月12日,中国化学与物理电源行业协会对《锂离子电池用芳纶涂覆隔膜通用规范》团体标准草案进行公示并征求意见,这标志着芳纶涂覆隔膜在锂电池领域的应用开始得到标准化和规范化。

据相关机构预计到2025年,全球锂电出货量合计2102GWh,其中动力电池1550GWh,储能锂电390GWh,消费电池162GWh。单GWh动力电池需要隔膜约1500万平米,2025年全球隔膜需求量预计将达到315亿平米,按照涂覆隔膜渗透率70%计算,对应潜在涂覆隔膜市场空间在221亿平米。

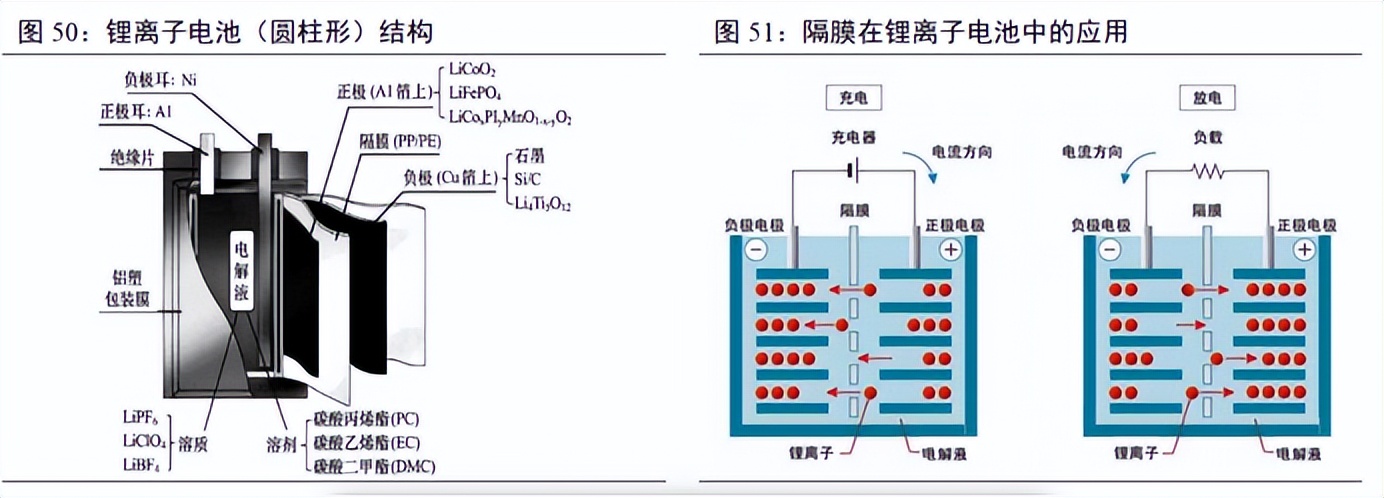

锂电池“湿法+涂覆”已是业界公认的隔膜发展方向

隔膜为锂电池四大主材之一,可分为干法、湿法、涂覆三类隔膜,目前常见的锂离子电池隔膜通常为聚丙烯、聚乙烯或者是两者共同的复合膜。这些材料熔点通常低于170℃,但是当电池因内部或外部原因造成升温时,隔膜会熔融并收缩正负极直接触导致短路,引起电池燃烧、爆炸等意外事故的发生给使用带来安全隐患。而通过涂覆加工处理,可减少一系列事故的发生。

隔膜行业历经多个发展阶段,从干法隔膜逐步迭代至湿法隔膜、涂覆隔膜,再到如今的新材料隔膜。涂覆隔膜作为提升锂电池安全性能的关键技术,备受全球科研机构和企业的关注与投入。目前,主要的涂覆隔膜材料包括特种氧化铝、勃姆石、芳纶、聚偏氟乙烯(PVDF)、PMMA等。湿法隔膜在性能上优于干法隔膜,但在实际应用中仍存在一些缺陷,可通过涂覆工艺加以解决。

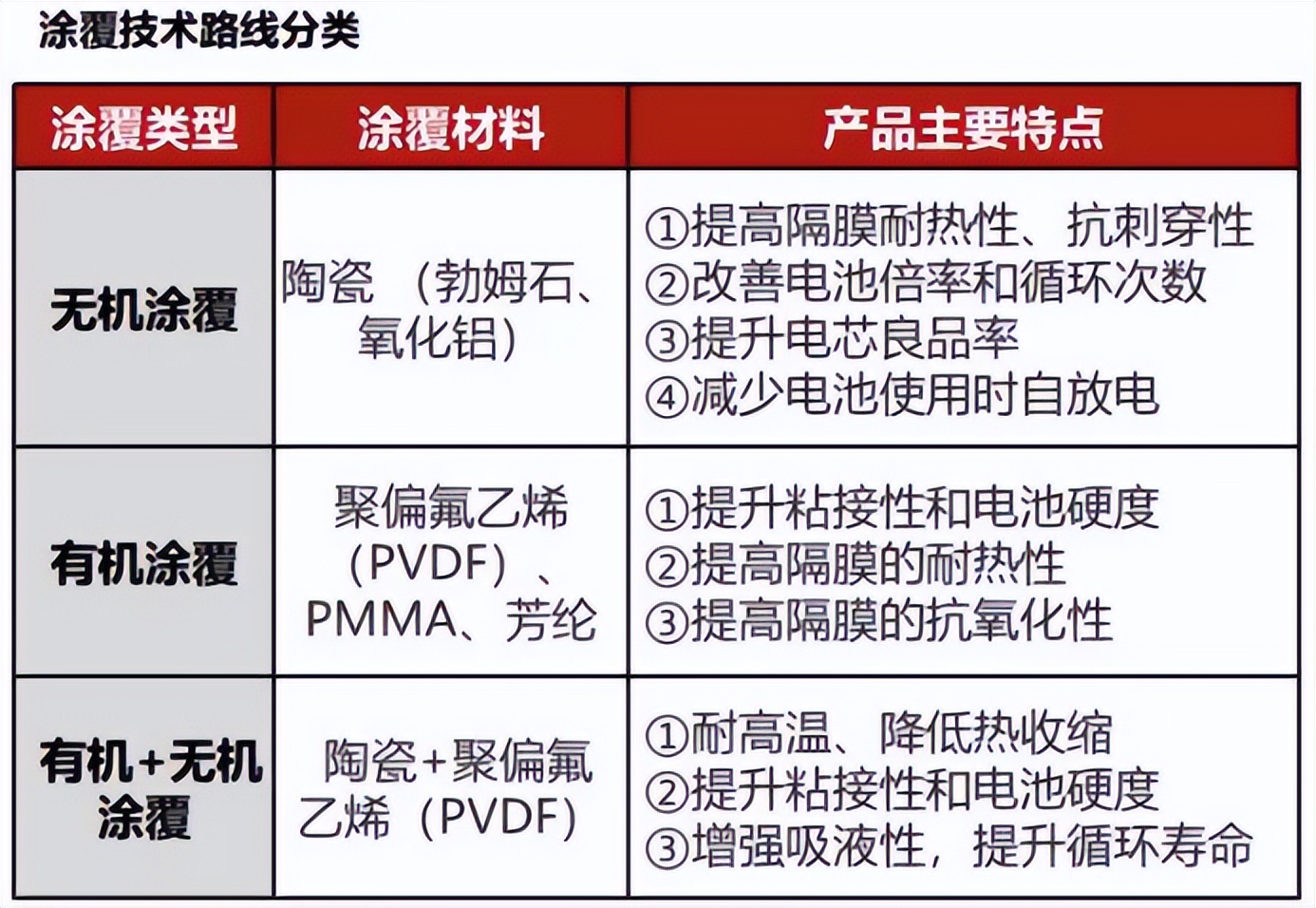

涂覆技术路线分类

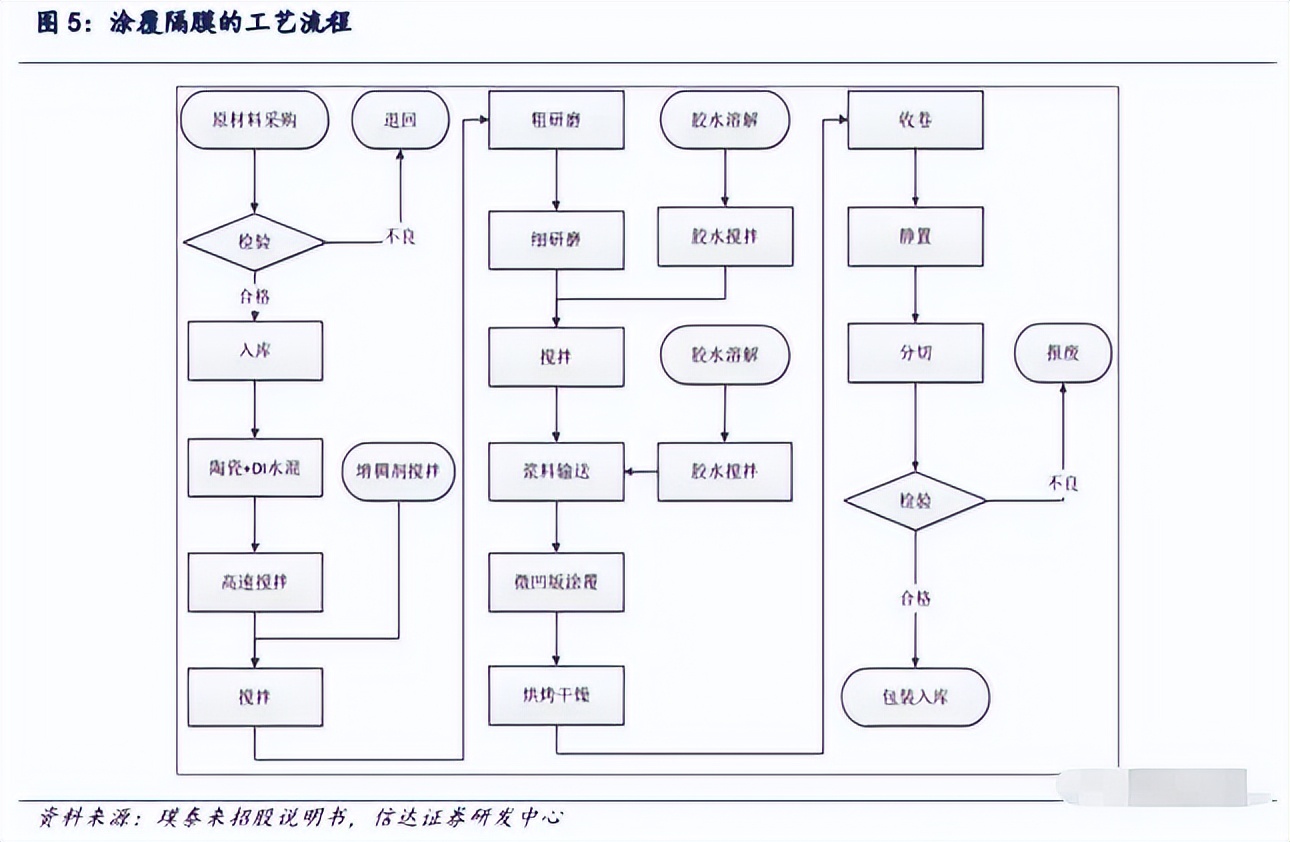

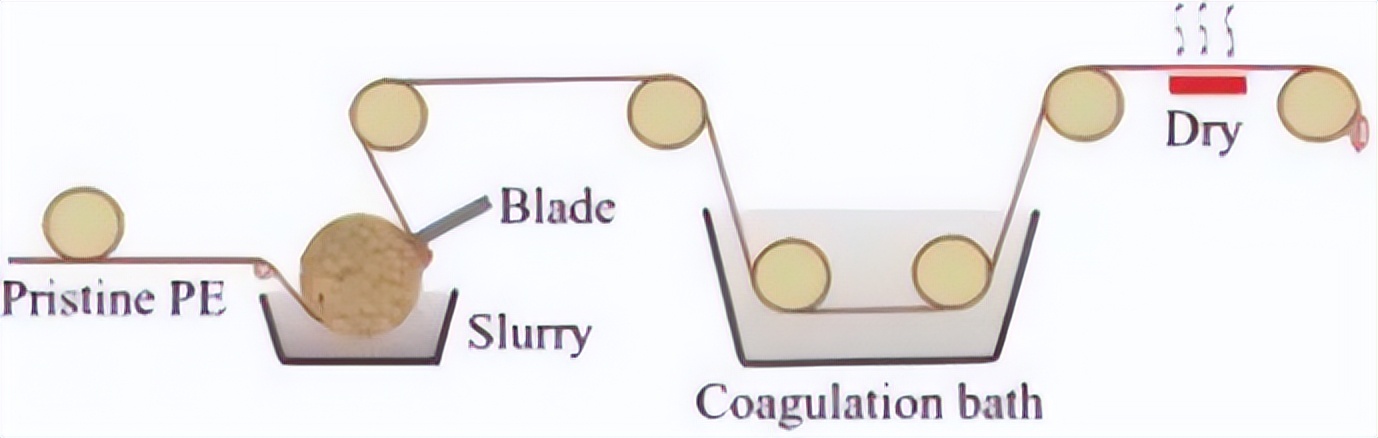

涂覆隔膜的工艺流程

以下是目前大致的各种涂覆材料在锂电池隔膜涂覆领域的占比情况:

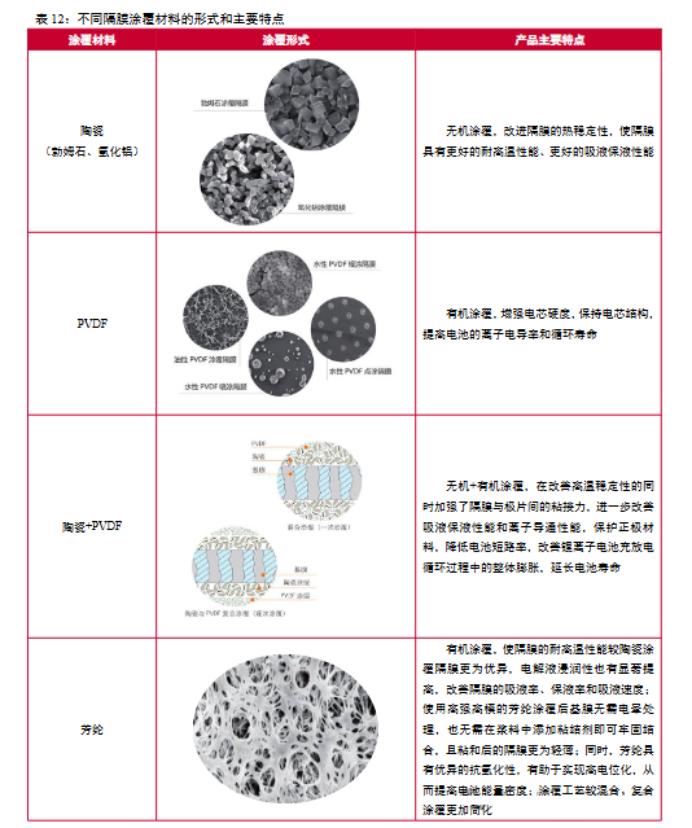

陶瓷涂覆:在当前市场中占据较高的份额,是较为常见和广泛应用的涂覆材料。由于其生产工艺相对成熟、成本相对较低且能在一定程度上提高隔膜的热稳定性和机械强度,因此受到众多电池厂商的青睐。综合各方面信息来看,陶瓷涂覆材料的占比可能在 40%-50% 左右。

PVDF涂覆(聚偏氟乙烯涂覆):在锂电池隔膜涂覆中也有一定的应用占比,大约在 20%-30%。其具有良好的粘结性,能够提高隔膜的耐高温性能、增加电解液保液量以及提高高压状态下电池的安全性。

芳纶涂覆:作为一种新型的高性能涂覆材料,虽然具有优异的耐高温性能、机械强度和安全性等,但由于其生产工艺相对复杂、成本较高,目前在市场中的占比相对较小,可能在 10%-20% 左右。

不同隔膜涂覆材料的形式和主要特点

今天想说说芳纶涂覆,因为它属于涂覆新技术,对比传统的涂覆,优势相当大。但无论是材料成本,研发成本,制造成本都比传统的陶瓷涂覆高。

芳纶涂覆隔膜工艺路线示意图

实现商业化的重要环节—成本、设备国产化、技术增效

事实上,芳纶涂覆隔膜并不是新鲜事物,不少国外高端电车已经在使用,但是昂贵的价格让它一直未能成为市场主流。

当前传统的PVDF、勃姆石涂覆的成本大约为0.5元/平,涂覆基膜的售价约为2.5元/平,而国内隔膜厂制芳纶膜成本在5-6元/平以上。

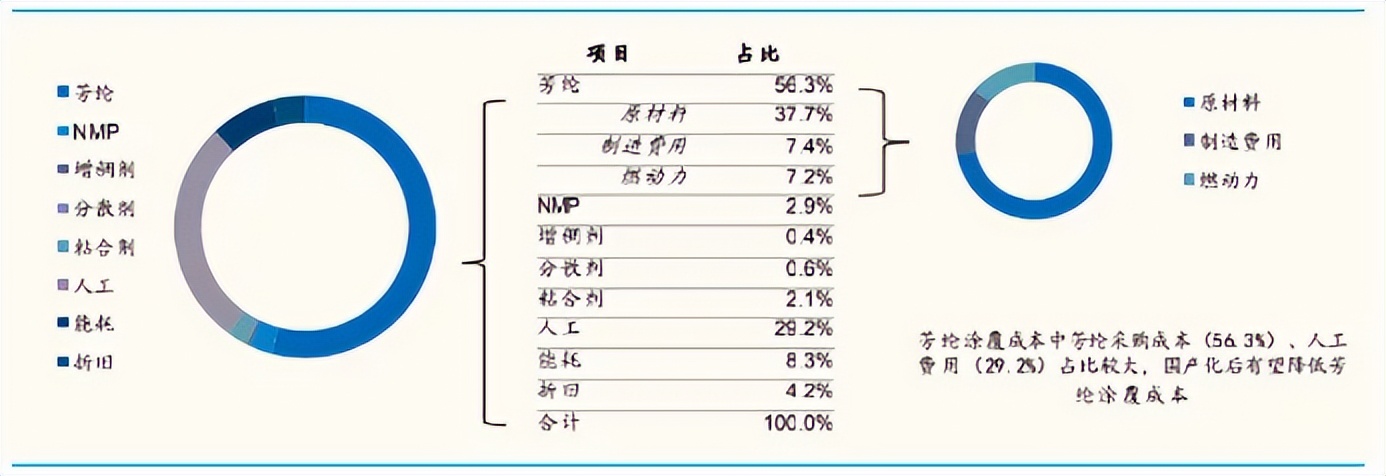

如何降低芳纶隔膜的成本以实现大规模、商业化推广,是资本市场和产业界关注的重点。

芳纶涂覆成本结构拆分,图源:国金证券

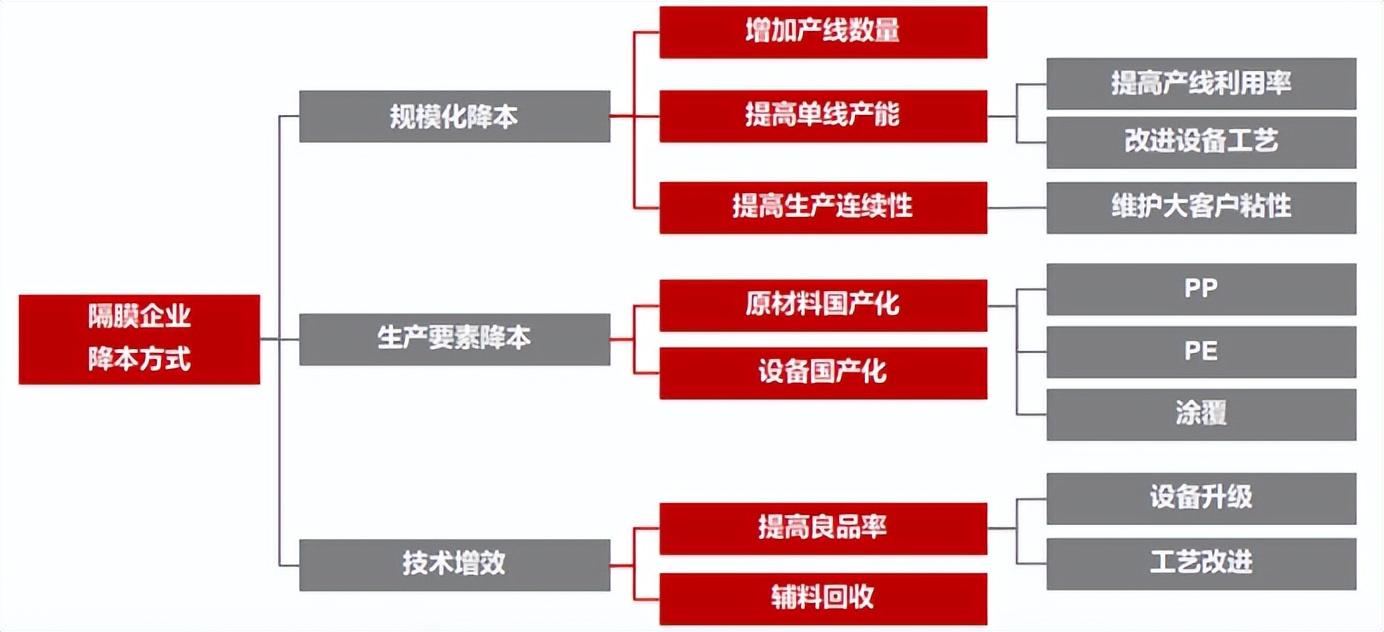

隔膜企业降本方式

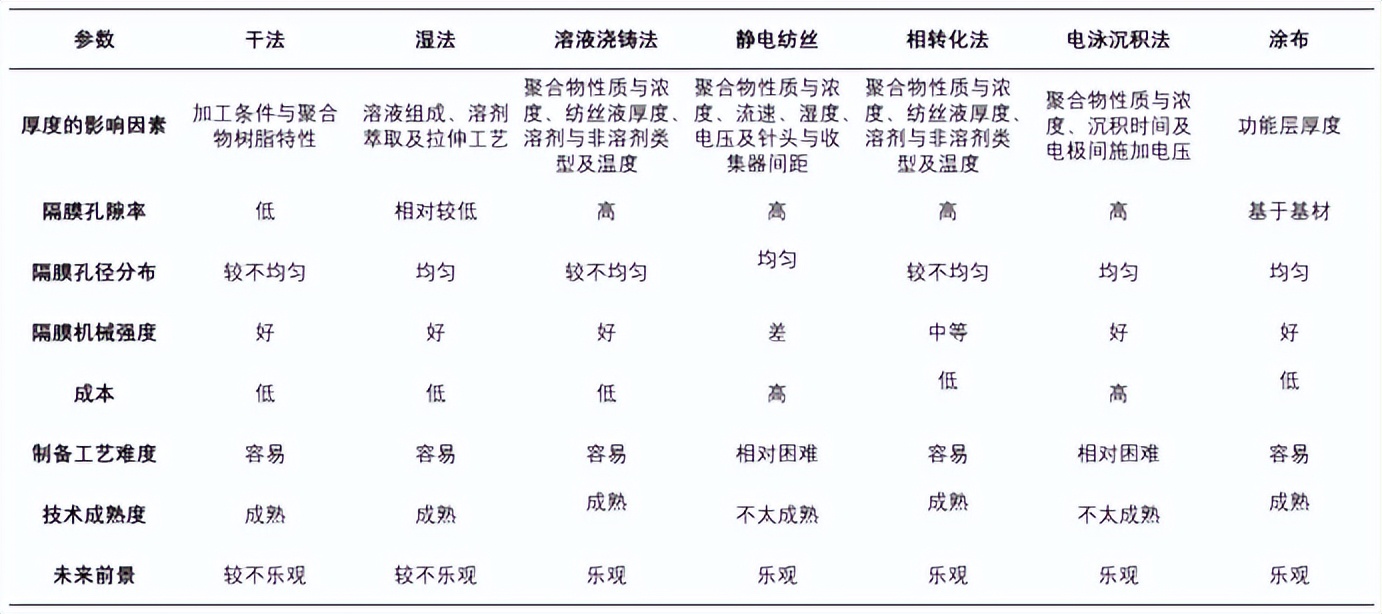

隔膜制备技术拐点

不同隔膜制备方法的简要概述

从上图中的分析来看,目前涂布技术是隔膜具有未来前景的制备方式之一,芳纶涂覆锂电隔膜的涂布工艺对降本有多方面的帮助。

首先,芳纶涂覆隔膜具有轻薄无颗粒的特点,涂层厚度仅为1μm-2μm,相较于其他材料如PVDF混涂的2μm以上厚度,显著降低了材料的使用量。

其次,芳纶的密度低,仅为陶瓷的40%,PVDF的80%,PMMA的50%,这使得芳纶涂覆隔膜在保持高性能的同时,材料消耗更少,进一步降低了生产成本。

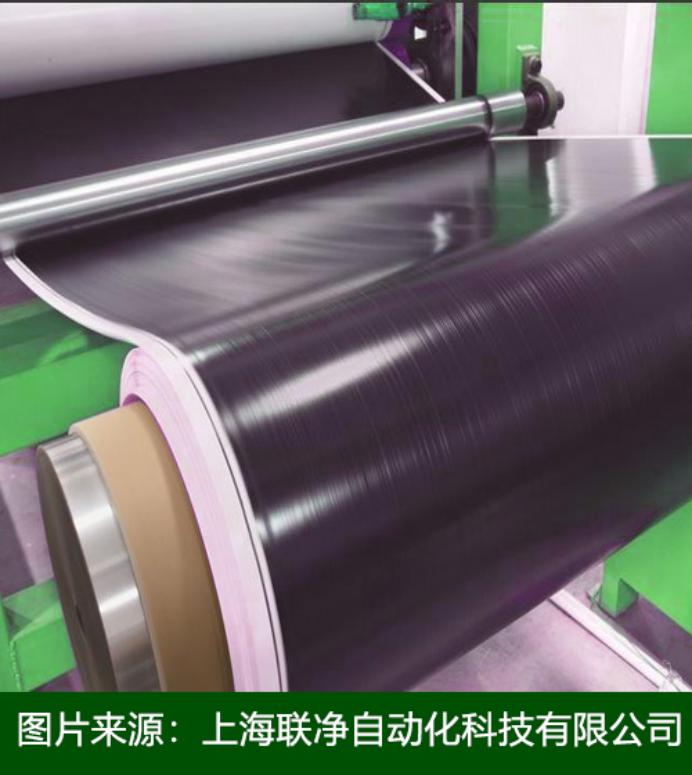

图片来源上海联净自动化科技有限公司

在涂布过程中,对涂布设备的精度要求极高,需精准控制涂布速度、压力以及浆料流量,任何细微偏差都可能影响涂层的均匀性和厚度一致性,进而影响隔膜的整体性能。完成涂布后,还需经过干燥工序,去除涂层中的水分等溶剂,使芳纶涂层牢固地附着在隔膜基材上。干燥过程同样需要严格控制温度、时间和通风条件,以保障涂层的质量和性能不受影响。

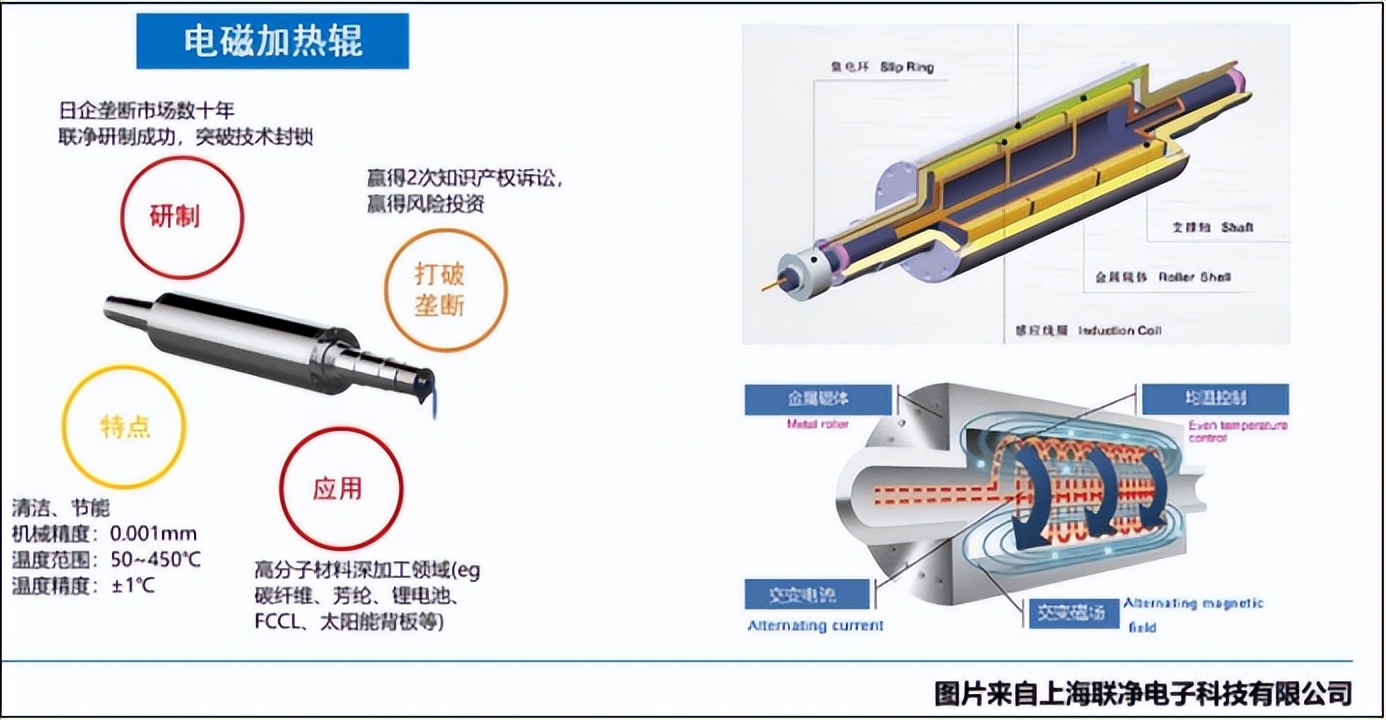

传统热风干燥存在温度分布不均的问题,而电磁加热辊通过高频电磁感应直接对辊体加热,可实现±1℃的温控精度,显著提升涂层的均匀性和一致性。这一特性有效保证了芳纶涂层与隔膜基材的良好结合,减少因温度波动导致的涂层缺陷,如气泡、厚度不均等问题,从而提高产品品质,减少废品产生,提升成品率。相比之下,传统的导热油加热辊,由于导热油的特性以及循环系统的复杂性,难以实现如此高精度的温度控制,在温度稳定性上存在较大局限。

图片来自上海联净电子科技有限公司

同时,由于其高效的加热方式,热量直接在辊筒内部产生,几乎没有热量散失到周围环境中,能量利用率极高。与传统的油温机相比,电磁加热辊的加热装配功率可降低 50% 甚至更多,有效减少了加热用电能耗,真正实现了节能高效生产。

在涂布生产中,干燥工序往往是速度瓶颈。电磁加热辊的高效加热和精确控温能力,能够优化干燥过程,提高干燥效率。通过快速将热量传递给涂布后的隔膜,加速溶剂挥发,在保证干燥质量的前提下,可适当提高涂布速度,从而提升整体生产效率。此外,其稳定可靠的性能,减少了设备故障停机时间,进一步保障了生产的连续性,为企业提高产能、降低单位产品成本提供了有力支持。

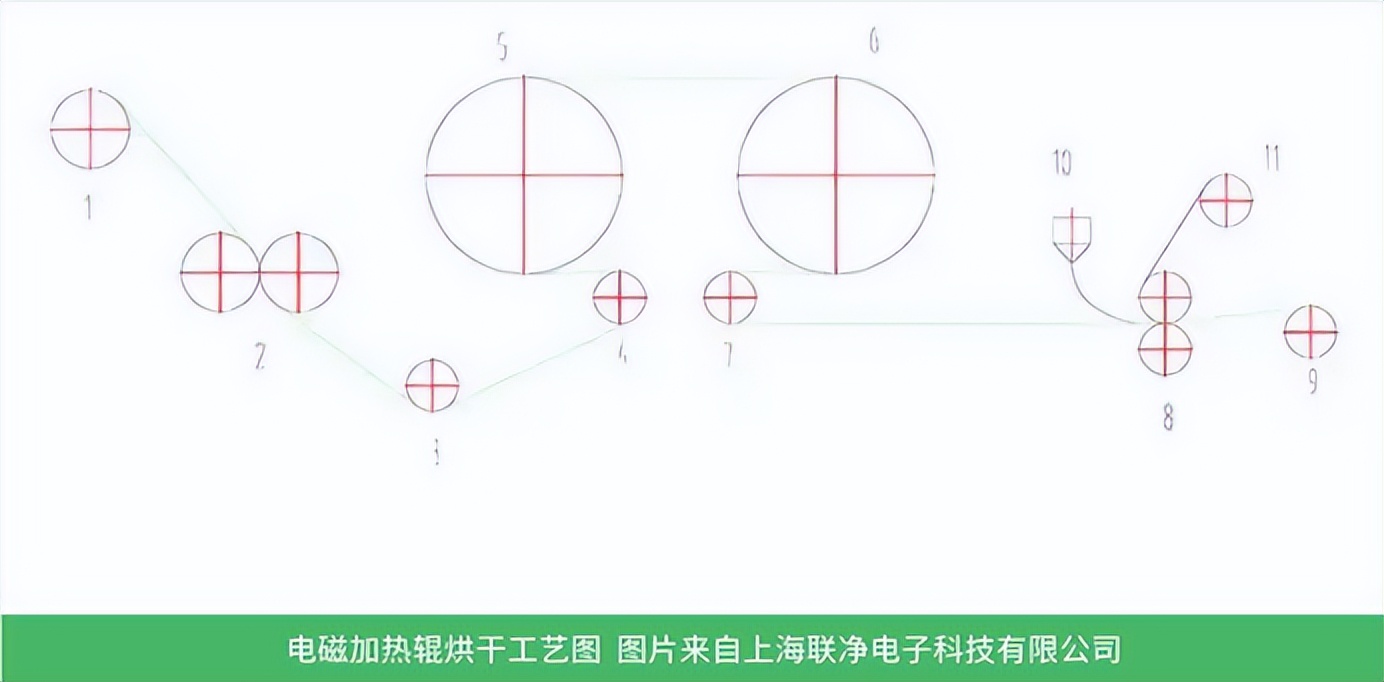

电磁加热辊烘干工艺图 图片来自上海联净电子科技有限公司

在芳纶涂覆锂电隔膜的涂布工艺中,电磁加热辊凭借精确控温、快速升温、低能耗、少维护、无污染以及能提高生产效率等诸多优势,为企业实现降本增效提供了有效的解决方案,有力推动了锂电隔膜行业的发展。

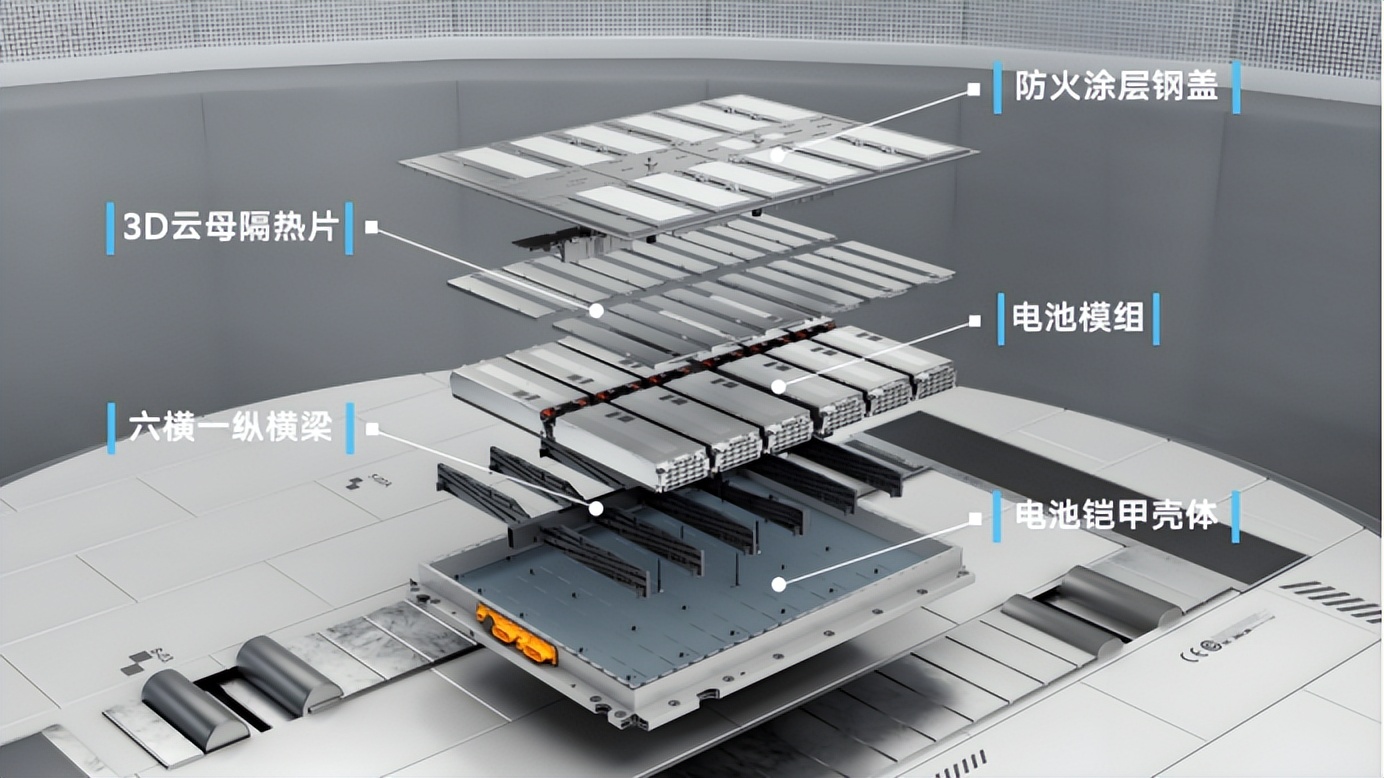

芳纶涂覆隔膜的价值不仅在于安全冗余的提升,更在于其带来的综合性能优化。相较于陶瓷、PVDF等传统涂覆材料,芳纶树脂对电解液的浸润性提升20%,这意味着锂离子升级路径更畅通。

宁德时代的测试数据显示,采用新隔膜的电池在4C快充条件下,析锂现象减少45%,循环寿命突破3000次,较传统方案提升50%。

在能量密度竞赛白热化的当下,芳纶涂覆技术展现出独特优势。其单层2微米的超薄涂层,相比陶瓷涂层的8-10微米厚度,为电池腾出更多活性物质空间。配合高浸润性带来的电解液减量,电池单体能量密度可提升5%以上。这对于追求续航里程的新能源汽车而言,无异于打开新的技术窗口。这场技术革命正在改写全球供应链版图。

芳纶涂覆隔膜的国产化突破,标志着中国锂电产业从“材料进口”到“技术输出”的质变。当特斯拉柏林工厂开始评估中国隔膜供应商时,这场安全革新的价值已超越技术本身—它既是产业链自主可控的里程碑,更是全球新能源汽车发展的重要支点。

随着产能持续释放和工艺优化,这项“中国智造”有望在未来五年内将动力电池热失控事故率降低一个数量级。在新能源汽车渗透率突破40%的当下,这样的技术进步不仅关乎产业发展,更承载着亿万用户的生命安全期待。

这场关于安全的马拉松,中国企业正在交出具有全球意义的答卷。尽管成本和技术一致性仍需优化,但芳纶涂覆隔膜的量产为中国动力电池行业注入了新动能,成为新能源汽车安全“防火墙”的重要里程碑。

文章参考资料:喜欢看研报、中国塑协电池薄膜专委会、上海联净、FG新能源膜材、仙桃市非织造布产业协会、高性能膜材料

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*