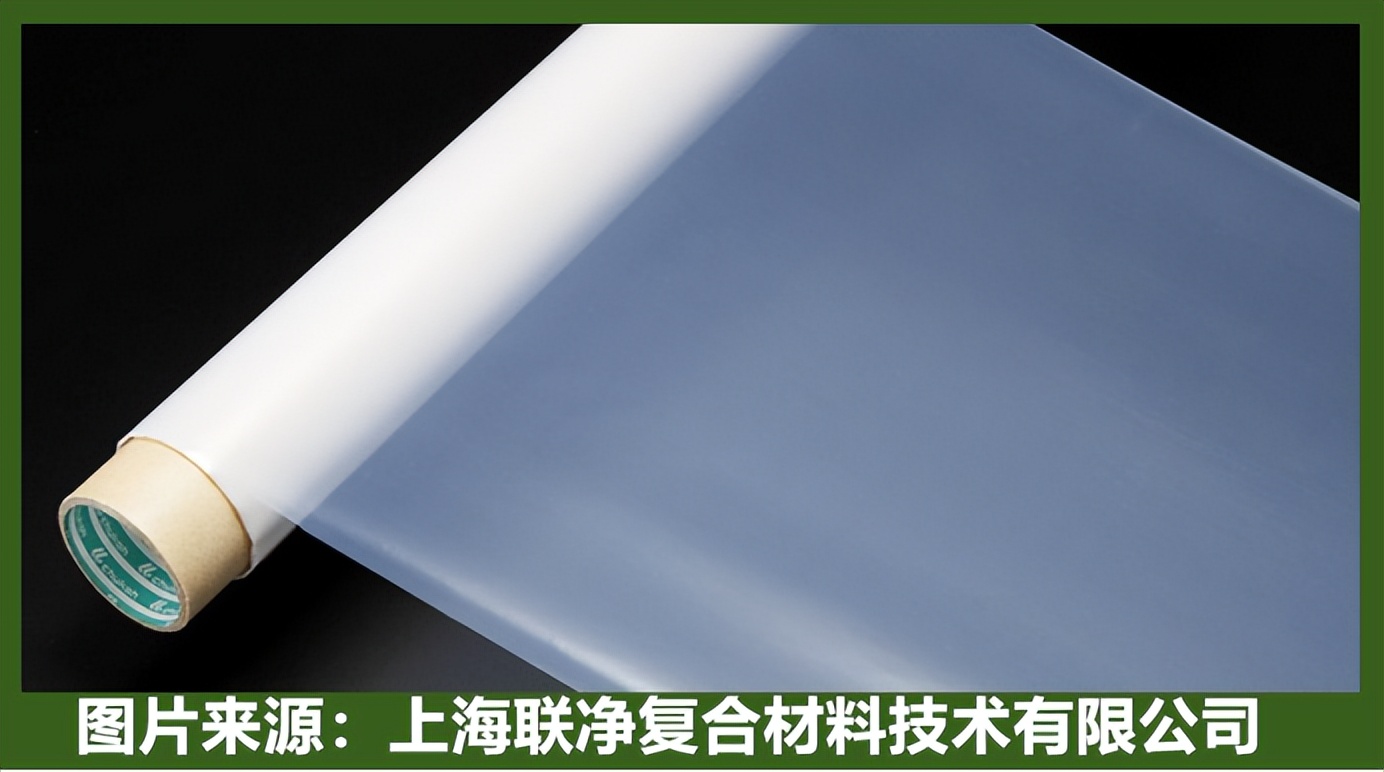

在薄膜材料的生产领域,上海联净一直是行业内的创新引领者。其生产的各类薄膜,如 PI 膜、PET 膜等,广泛应用于包装、电子、新能源等众多行业。然而,在生产过程中,薄膜材料难免会出现一些问题,膜卷起来不平整、卷芯边鼓了、产品变形不良率高,甚至有时变形很小,却因为贴装不良被退货。

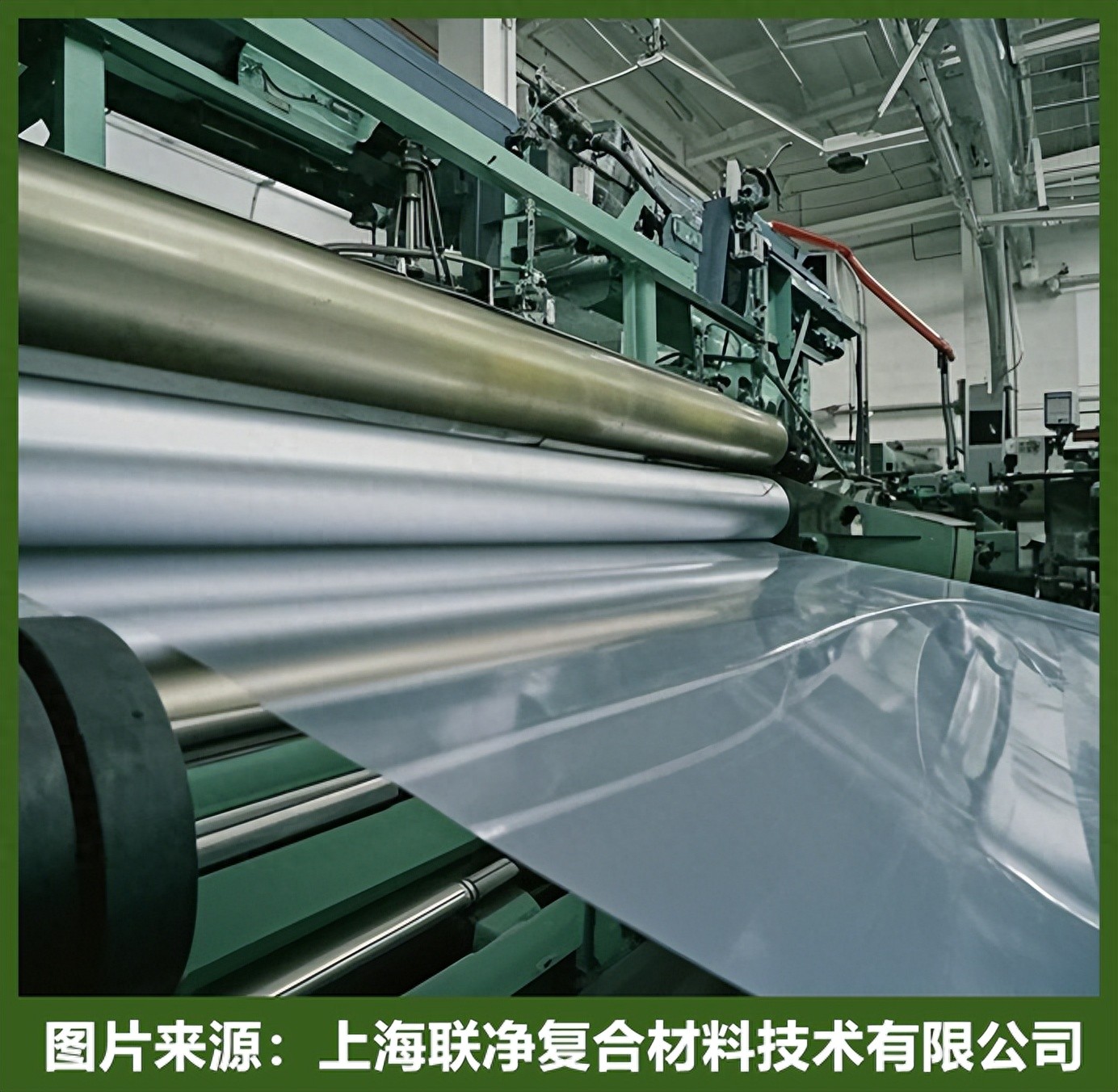

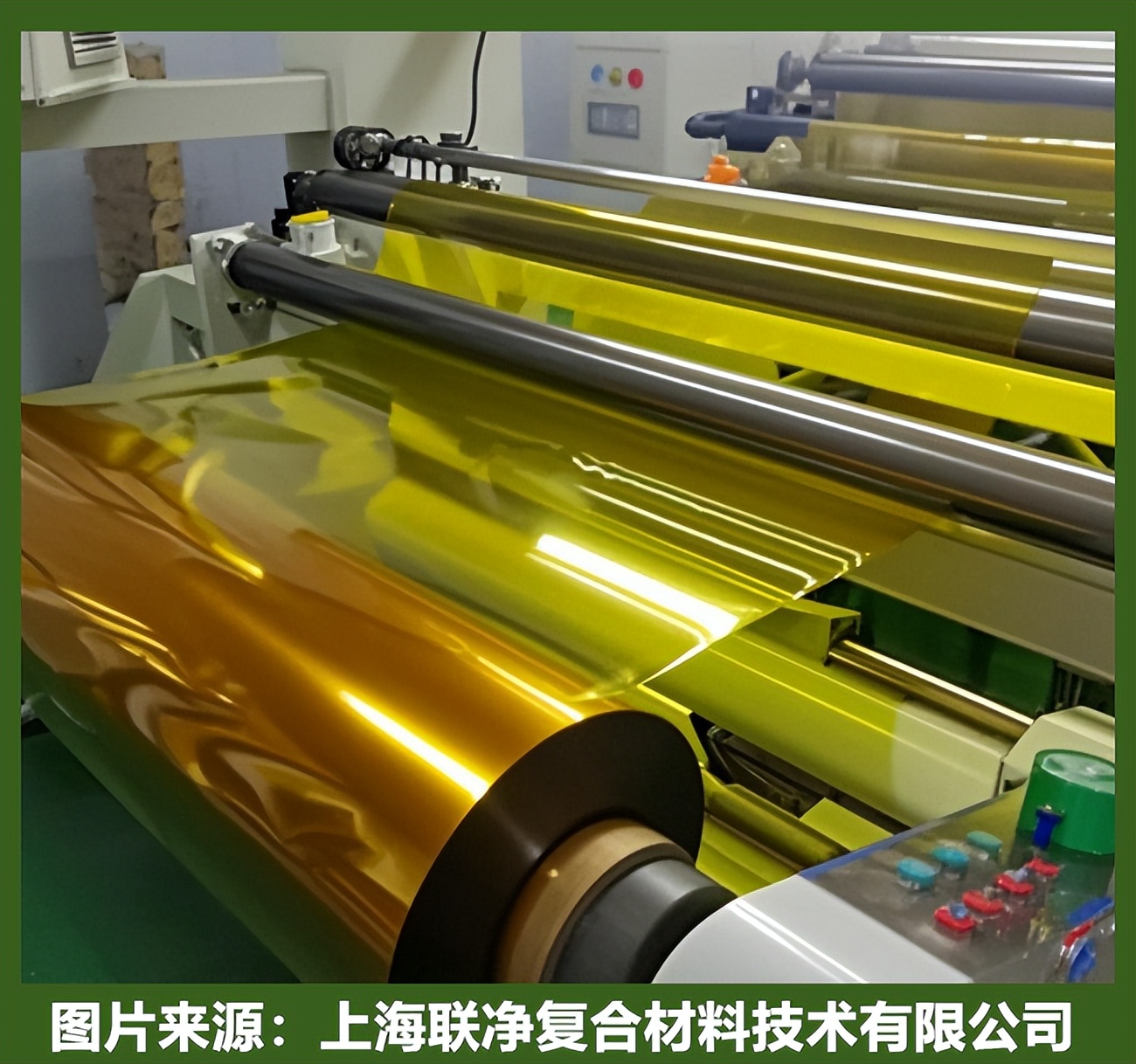

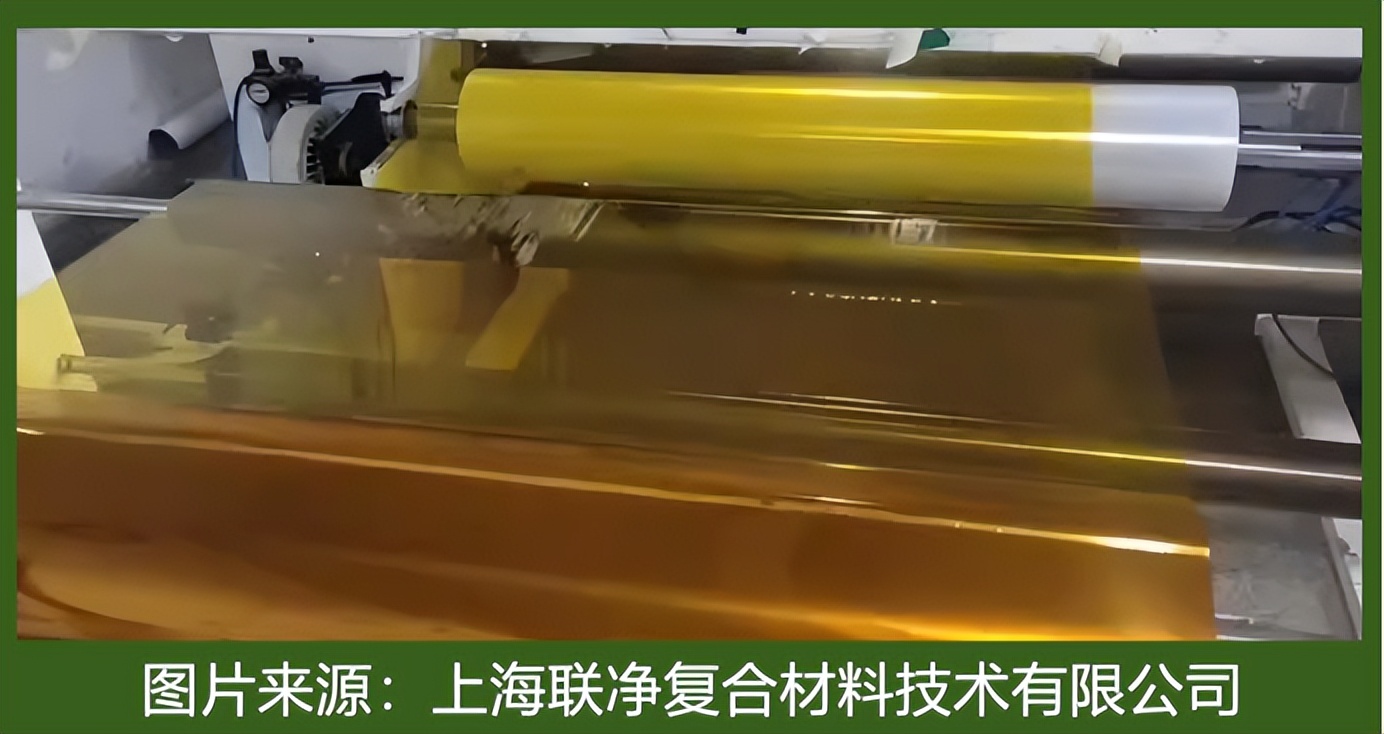

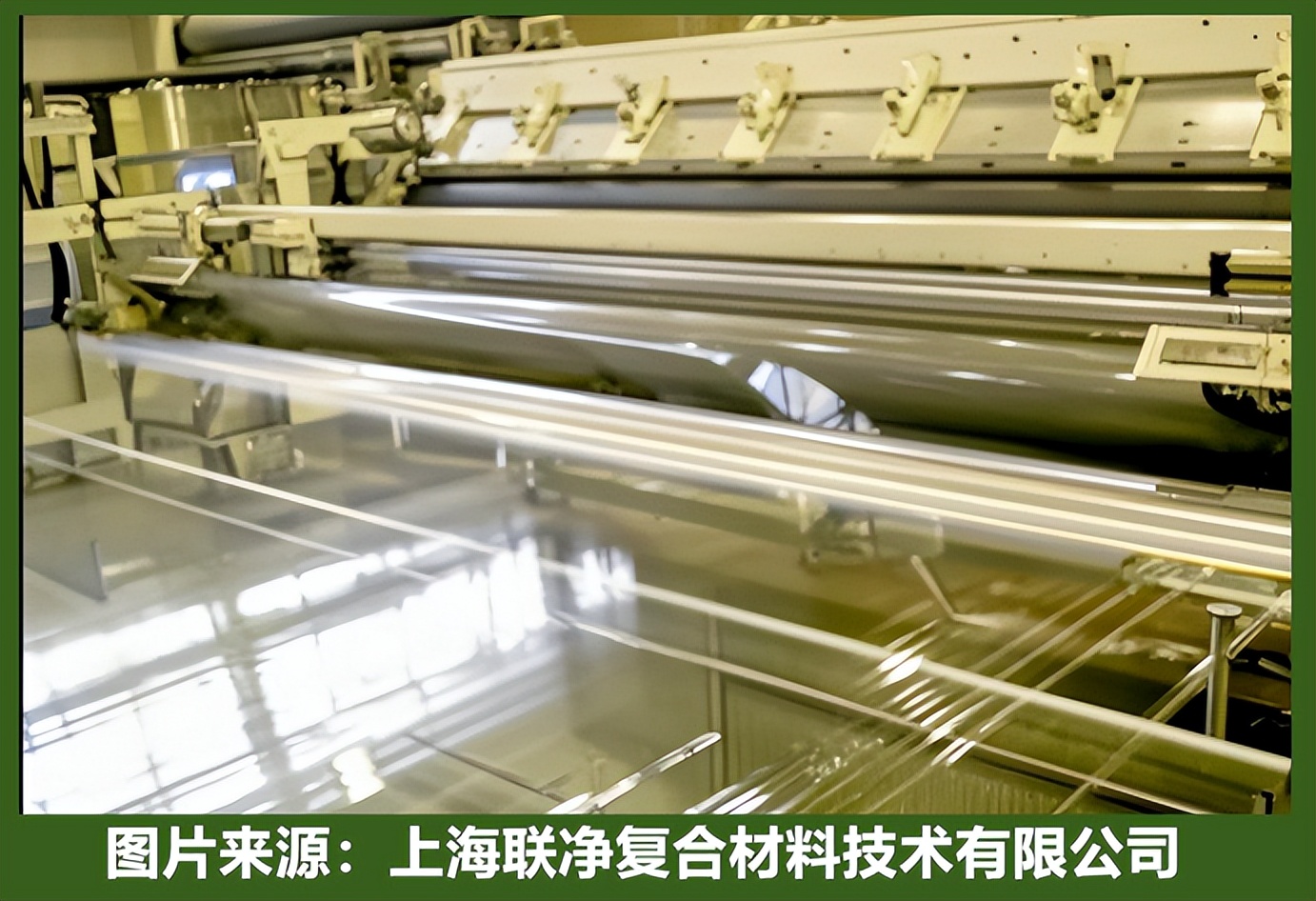

图片来源:上海联净复合材料技术有限公司

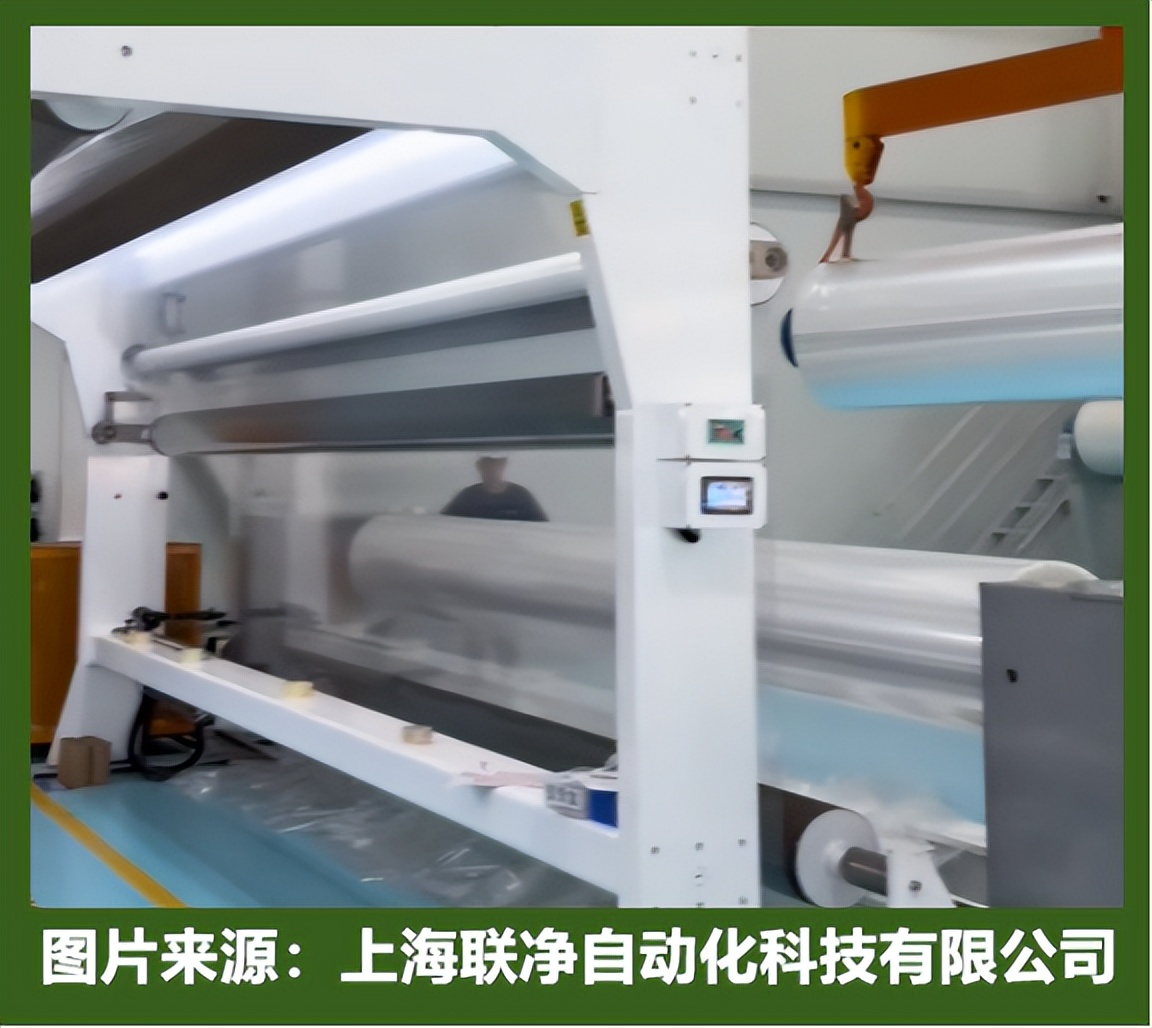

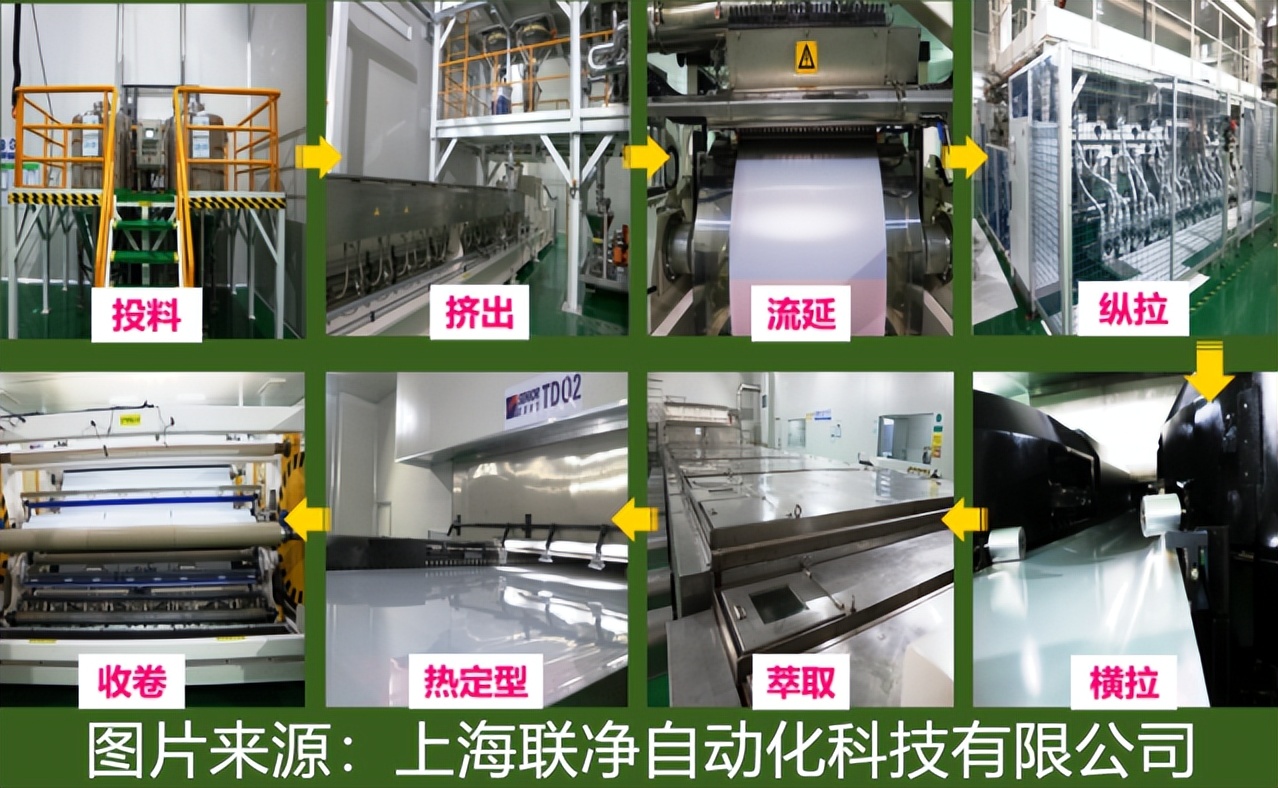

图片来源:上海联净自动化科技有限公司

PI 膜生产问题及解决方法

流延成膜环节

在 PI 膜流延成膜工艺中,物料挤出不均匀以及膜内部应力集中和缺陷产生是常见问题。上海联净采用高精度的流延设备,其独特的模头设计能够确保物料均匀挤出,极大地提升了流延的 PI 膜厚度均匀性。

同时,通过精准调整流延速度、温度以及环境湿度等参数,严格控制膜的成型过程,有效减少了膜内部的应力集中和缺陷。例如,在调整温度时,精确到 ±0.5℃,保证分子链在适宜的温度环境下排列,避免因温度波动导致的分子链取向不均,从而降低薄膜厚度偏差。

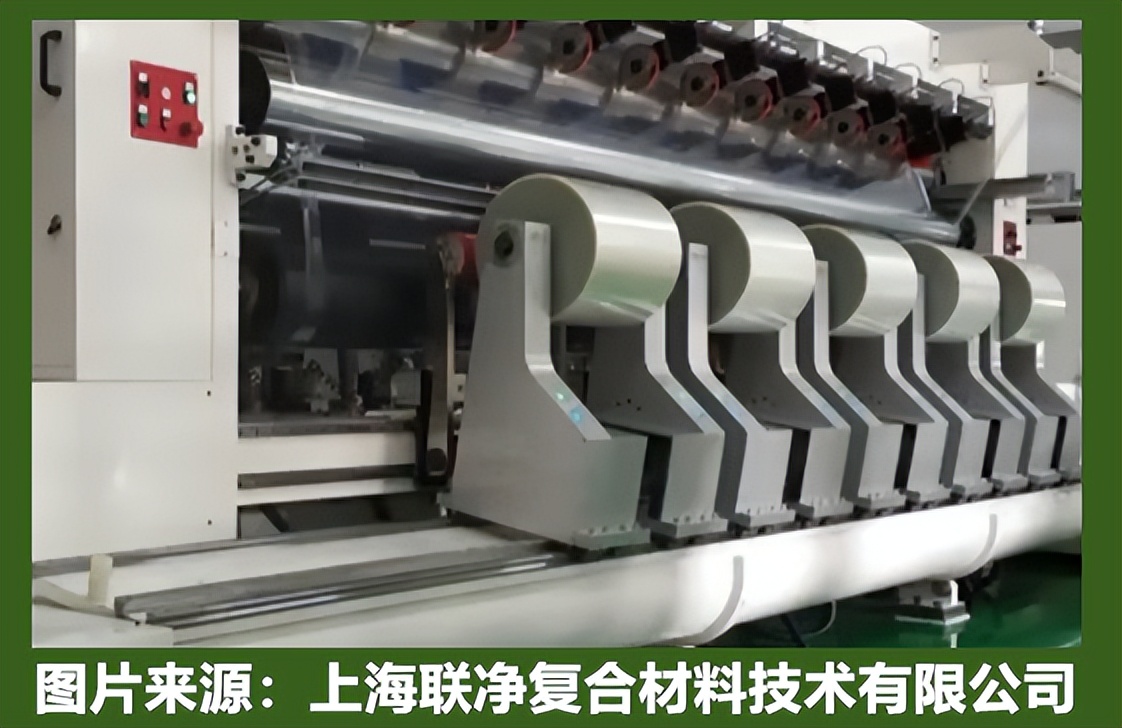

双向拉伸环节

双向拉伸对提升 PI 膜的力学性能、尺寸稳定性、光学性能等至关重要,但如果拉伸工艺控制不当,会出现拉伸强度不足、模量不达标等问题。

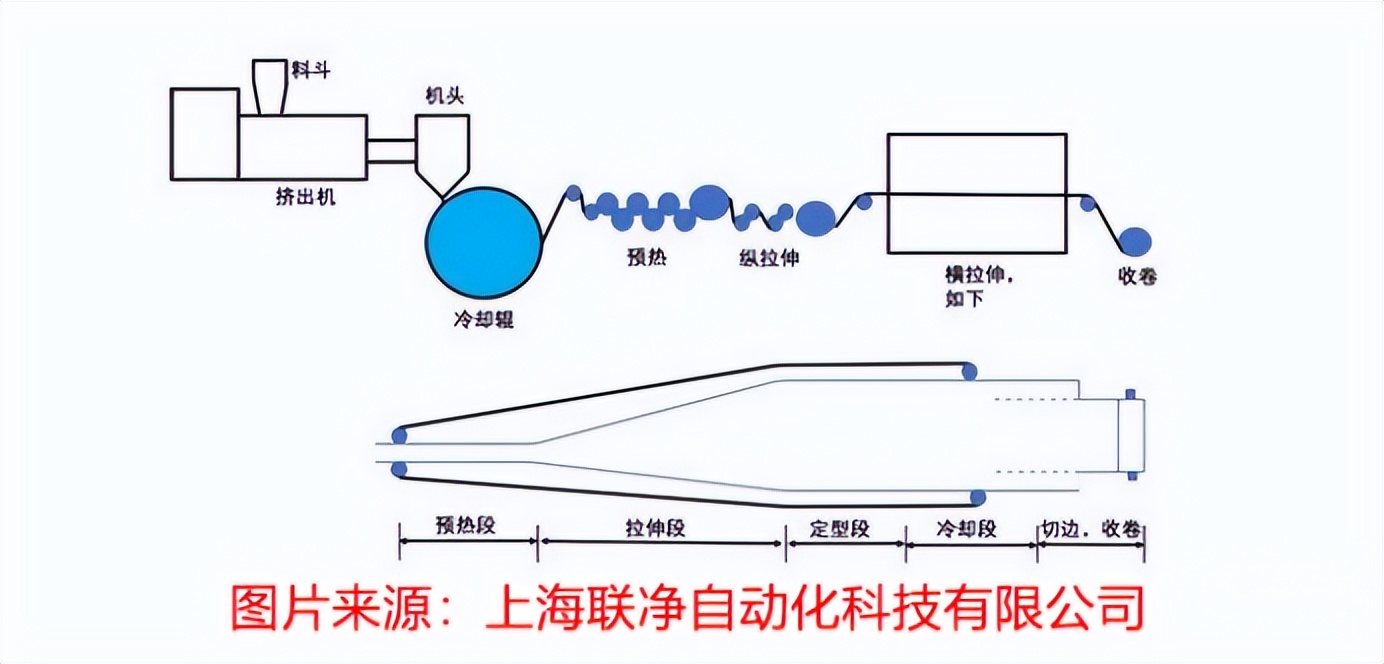

图片来源:上海联净自动化科技有限公司

图片来源:上海联净复合材料技术有限公司

上海联净的双拉设备采用先进的同步双向拉伸技术,可同时在纵向和横向对 PI 膜进行拉伸,促使分子链在两个方向上高度有序排列。设备配备的精准温度控制系统,能在拉伸过程中对温度进行精确调控,满足 PI 膜在热拉伸过程中对温度的严格要求,促进结晶取向,显著提升材料性能。在生产用于柔性电路板的 PI 膜时,通过优化拉伸工艺,使薄膜的拉伸强度提高了 30%,模量提升了 25%,更好地满足了电子行业对材料高性能的需求。

图片来源:上海联净复合材料技术有限公司

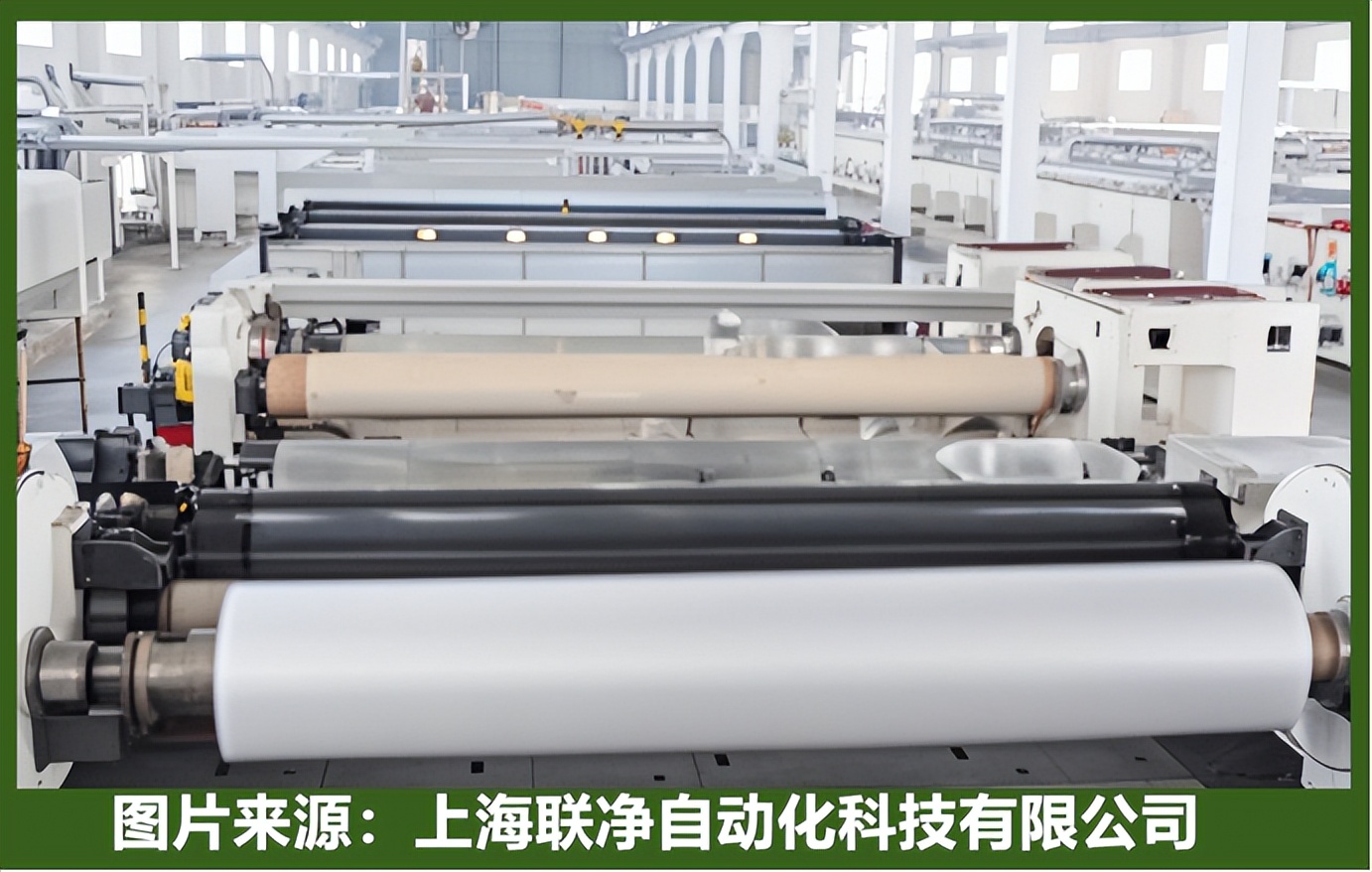

PET 膜生产问题及解决措施

双向拉伸工序

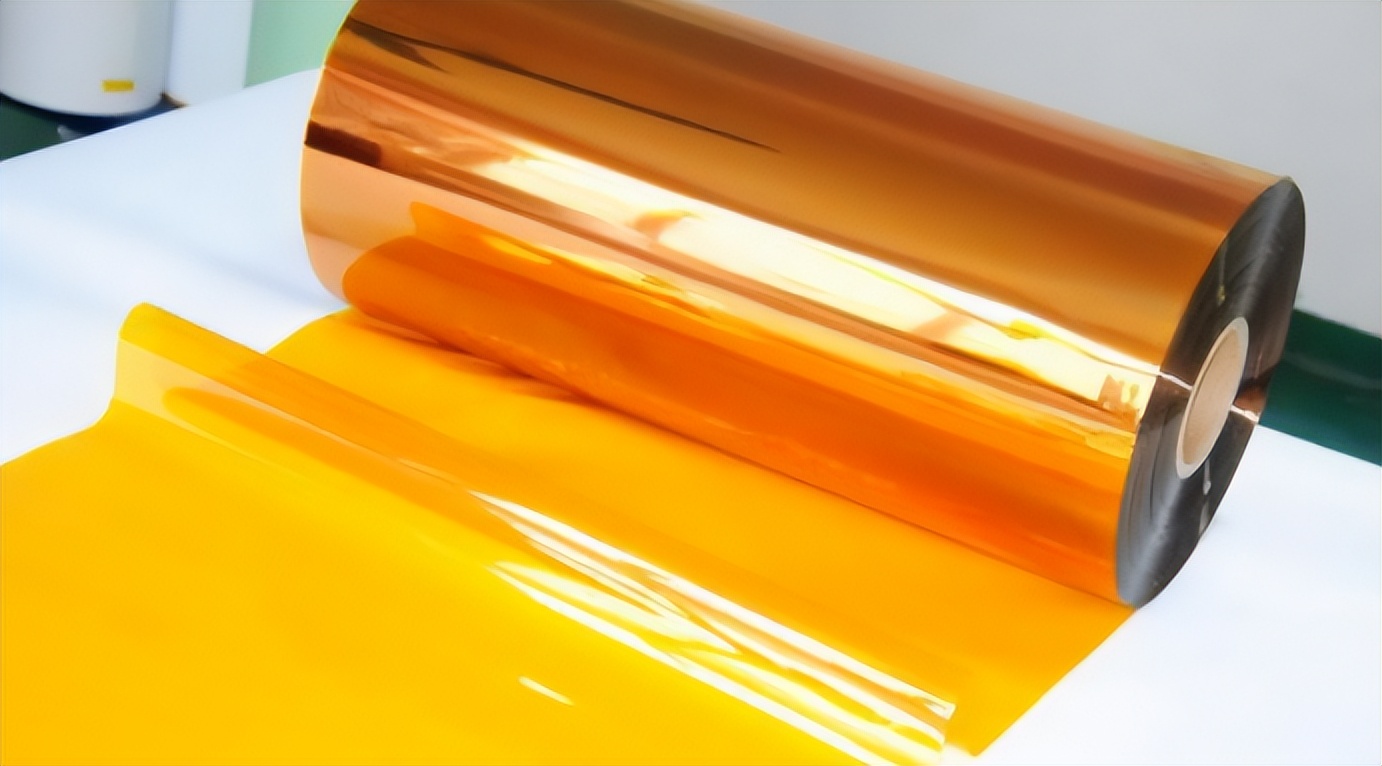

PET 膜在双向拉伸时,若拉伸倍率、拉伸温度和拉伸速度等参数设置不合理,会导致薄膜的力学性能和光学性能不佳。上海联净拥有先进的双向拉伸设备,能够灵活调整这些参数,改变 PET 膜的分子取向,提高其综合性能。在生产高透明度的 PET 包装膜时,通过优化拉伸工艺,将拉伸倍率调整为纵向 3.5 倍、横向 3.8 倍,同时精确控制拉伸温度在 80 - 150℃的宽温区,以及合适的拉伸速度,使 PET 膜的透明度大幅提升,达到了 92% 以上,同时保持了良好的拉伸强度和柔韧性,满足了食品包装对薄膜高透明度和高强度的要求。

图片来源:上海联净复合材料技术有限公司

图片来源:上海联净自动化科技有限公司

后处理工艺

对于一些特殊用途的 PET 膜,后处理工艺至关重要。例如,未经表面处理的 PET 膜在印刷和复合工艺中,与油墨、胶水等的附着力差。上海联净针对这一问题,采用电晕处理和涂层处理等后处理工艺。电晕处理能够提高 PET 膜的表面张力,增强其与油墨、胶水等的附着力,使印刷图案更加清晰、牢固,复合效果更好。涂层处理则可赋予 PET 膜特殊功能,如抗静电、防雾、阻隔等性能。在生产用于电子设备包装的 PET 膜时,通过涂层处理,使其具备良好的抗静电性能,有效保护了电子设备免受静电损害。

图片来源:上海联净复合材料技术有限公司

PTFE 膜生产问题及优化方案

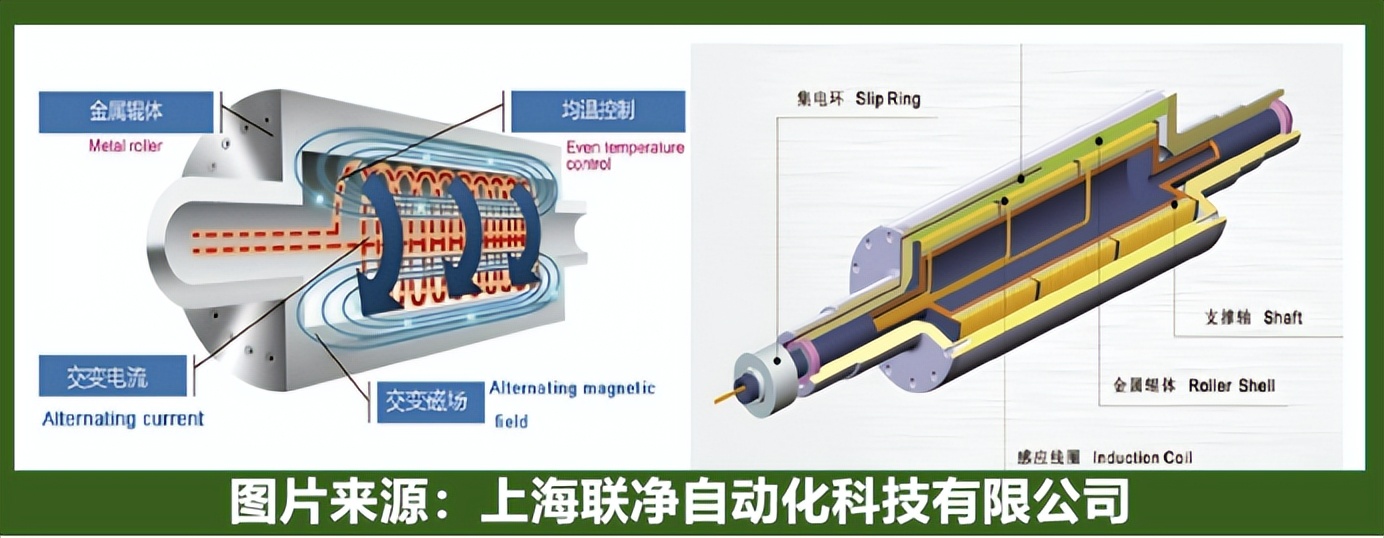

辊压设备稳定性问题

PTFE(聚四氟乙烯)薄膜生产过程中,辊压设备的稳定性对产品厚度均匀性、力学性能及表面质量影响显著。传统工艺下,去除成型助剂后的 PTFE 薄膜厚度均一性差,厚度偏差可达 ±10 - 15%,甚至更大。上海联净通过在干燥工序后端增加一对夹持辊组工序,夹住未烧结的薄膜进行压缩,有效保持了薄膜在双拉工序前自身厚度均一、密度分布均匀且高密度化。经过辊压后,PTFE 乳液聚合颗粒紧密填充,拉伸力均匀化,使得拉伸后的多孔膜节点小且均匀,薄膜拉伸强度进一步提高。在实际生产中,采用该方法后,PTFE 膜的厚度偏差可控制在 ±3% 以内,拉伸强度提高了 20%。

图片来源:上海联净自动化科技有限公司

图片来源:上海联净复合材料技术有限公司

工艺系统性优化

除了设备改进,上海联净还从工艺优化及智能控制方面综合施策。在喂料装置上,采用动态称重仓 + 气动闸板阀组合,实现料压精准调节,确保物料稳定供应。在辊面防护设计上,在辊体表面涂覆碳化钨或陶瓷涂层,并配置双级除铁器(金属探测精度≤Φ2mm),防止辊体磨损和杂质混入。在温控模块上,增加辊体分段加热与红外测温反馈系统,确保温差控制在 ±1.5℃以内,保证薄膜受热均匀。同时,引入自适应辊缝控制系统,通过压力 - 位移双反馈闭环调节液压站输出,以及部署在线缺陷检测(如激光厚度仪 + CCD 表面巡检),实时调整工艺参数,全方位提升 PTFE 膜的生产质量。

图片来源:上海联净自动化科技有限公司

上海联净在 PI 膜、PET 膜、PTFE 膜等薄膜材料的生产过程中,针对出现的各种问题,通过创新工艺技术和优化设备,提出了一系列行之有效的解决方法,为薄膜材料的高质量生产提供了坚实保障,也推动了相关行业的发展。

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*