在全球新能源产业蓬勃发展的当下,锂离子电池作为核心储能部件,其制造技术的革新对提升电池性能、降低生产成本、推动行业可持续发展起着至关重要的作用。其中,干法电极技术凭借其独特优势,正...

在全球新能源产业蓬勃发展的当下,锂离子电池作为核心储能部件,其制造技术的革新对提升电池性能、降低生产成本、推动行业可持续发展起着至关重要的作用。其中,干法电极技术凭借其独特优势,正逐渐成为锂离子电池制造技术的新宠,而上海联净在这一领域的突破引人注目。

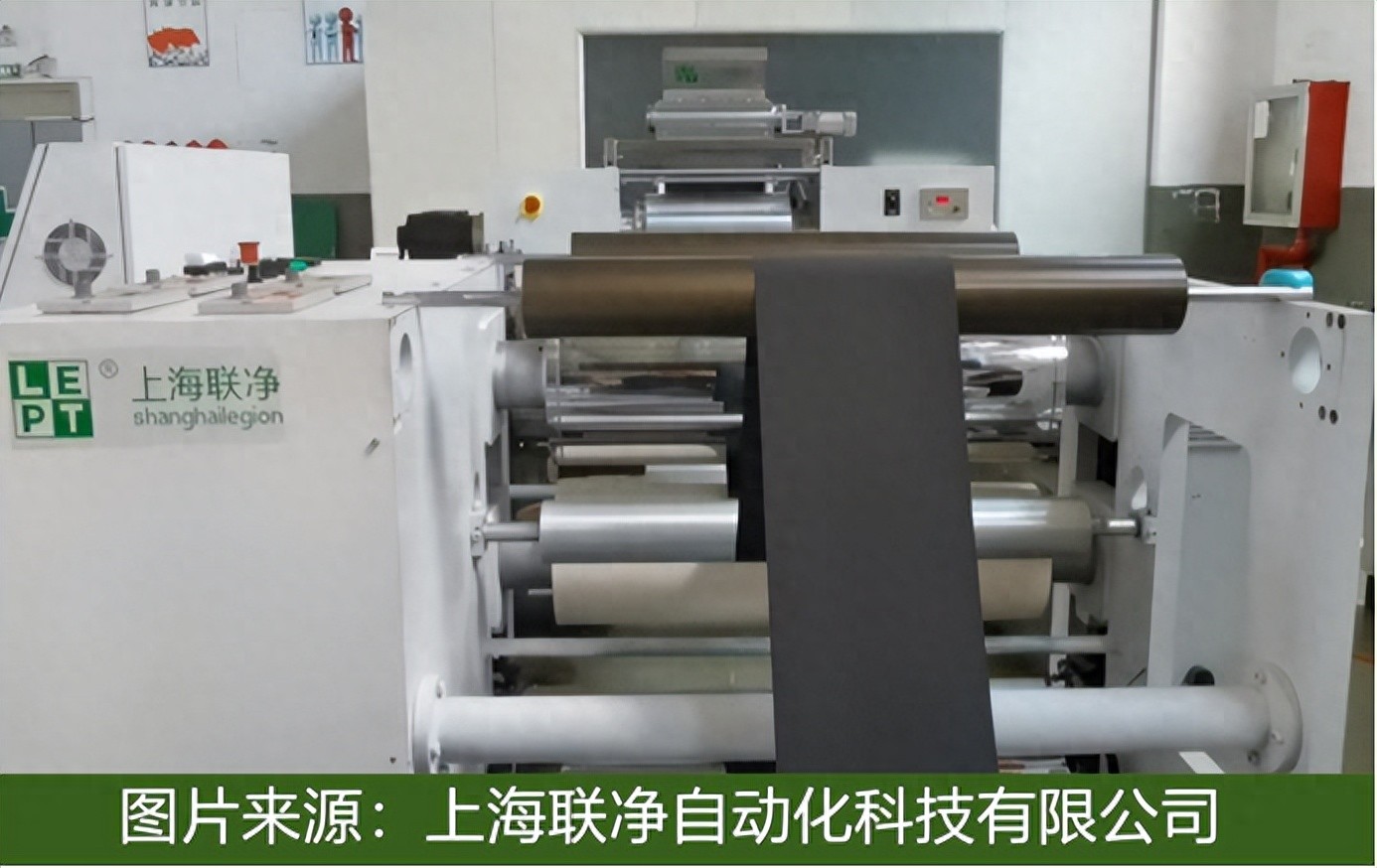

图片来源:上海联净自动化科技有限公司

传统湿法工艺困境:能耗高、成本大、性能受限

长期以来,传统锂电电极采用湿法工艺(浆料涂布)。该工艺需要把活性物质、导电剂、粘接剂(PVDF)一股脑倒进 NMP 溶剂里,调成均匀的浆料,再涂到集流体上,经过漫长的烘干,最后回收有毒的 NMP 溶剂。这一套流程下来,问题层出不穷。光是涂布干燥和溶剂回收环节,就吃掉了设备、人工、厂房成本的 22.76% 和能源成本的 53.99%。不仅如此,涂层电极里容易残留溶剂,可能会降低电池的寿命;涂覆在活性材料表面溶解的粘合剂会增加电池电阻率,从而降低锂电池的能量密度和功率密度;电极振实密度低,原因是集流体箔材在承受巨大压力时易产生变形褶皱,辊压机压力受到限制,进而导致电池能量密度低、电阻高和循环寿命低等问题。

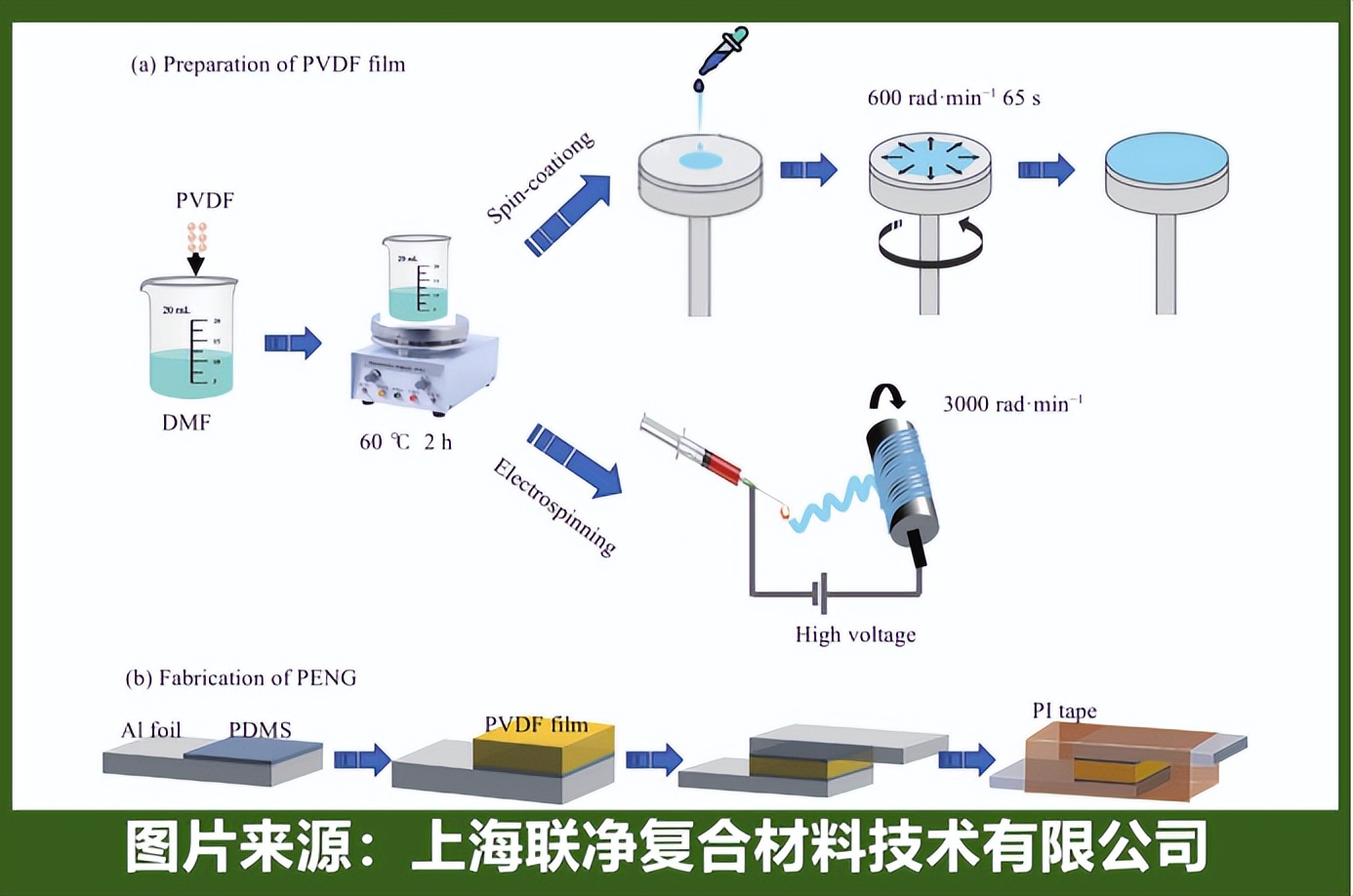

图片来源:上海联净复合材料技术有限公司

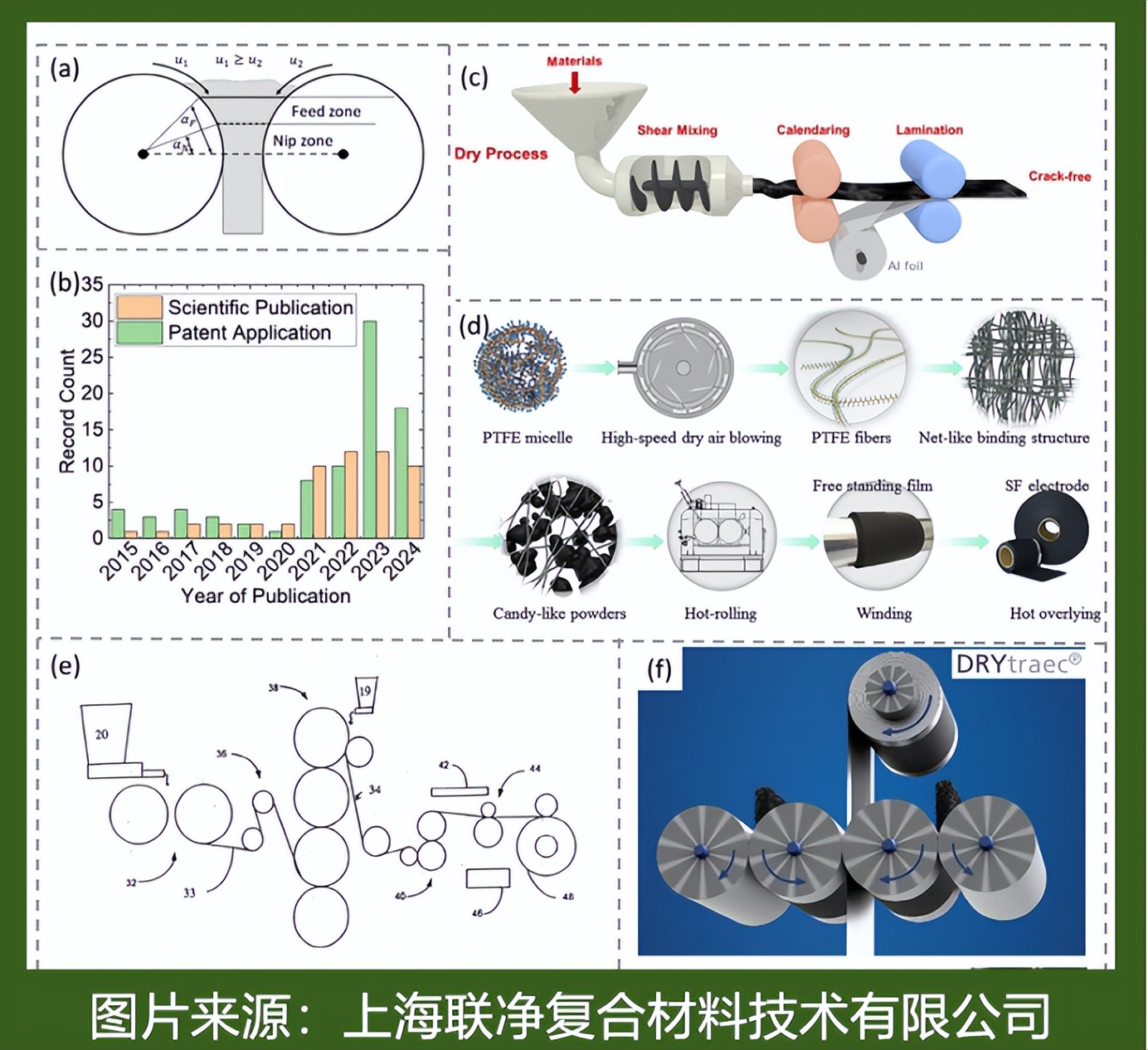

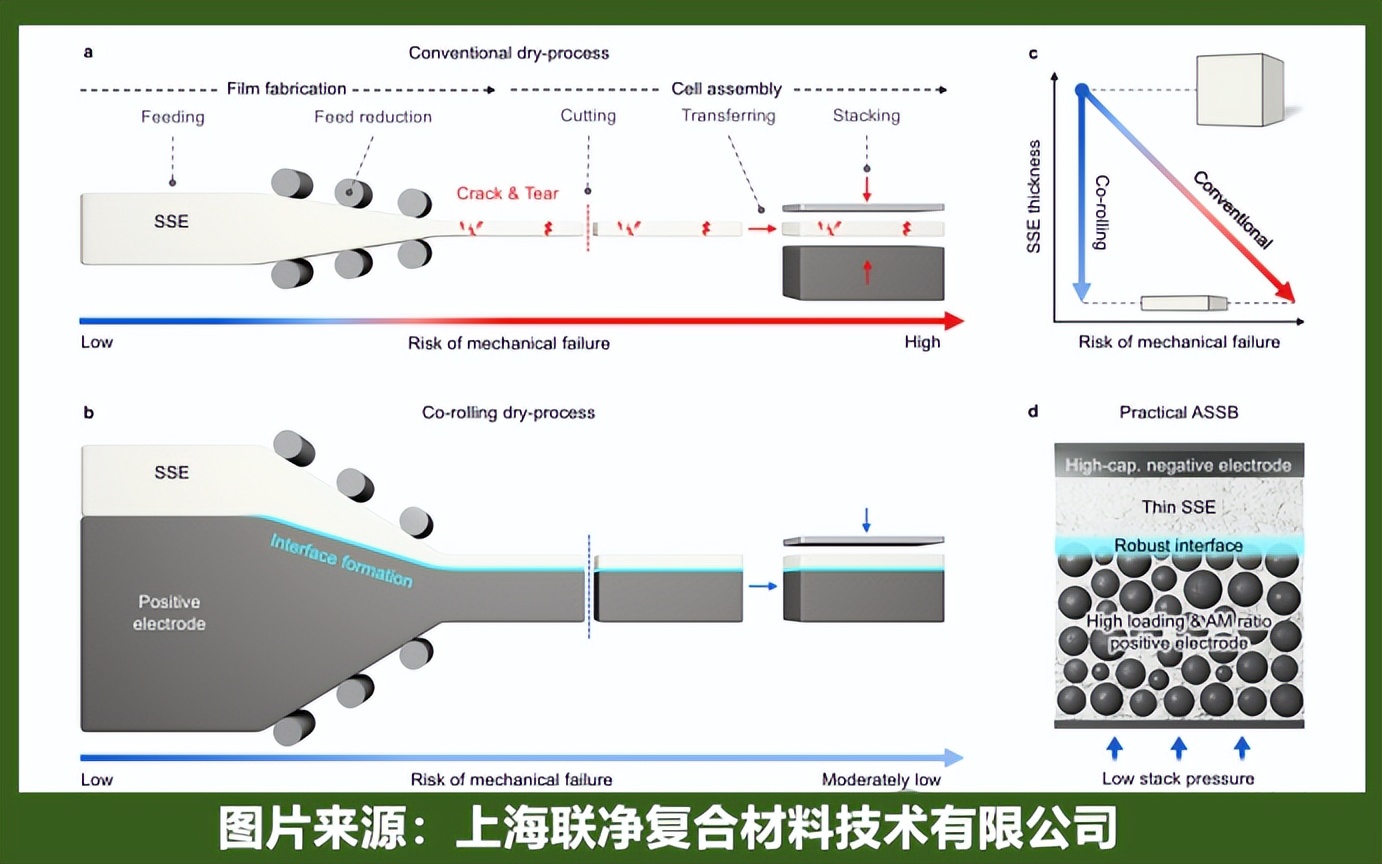

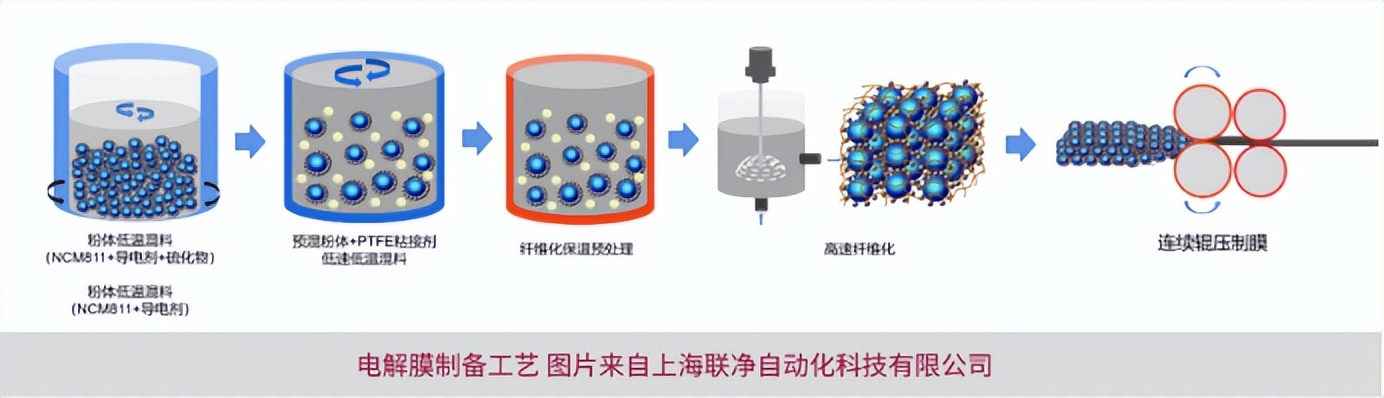

与传统湿法工艺形成鲜明对比的是,干法电极直接 “砍掉” 溶剂这个大麻烦!它用 PTFE 代替 PVDF,把活性颗粒、导电剂干混后,借助 PTFE 原纤化形成自支撑膜,再直接辊压到集流体上。没有溶剂,就不用烘干和回收,设备占地小了,人工和能耗也跟着大幅降低。数据显示,干法工艺能让电芯制造成本直降 18%,每度电成本减少 0.056 元!

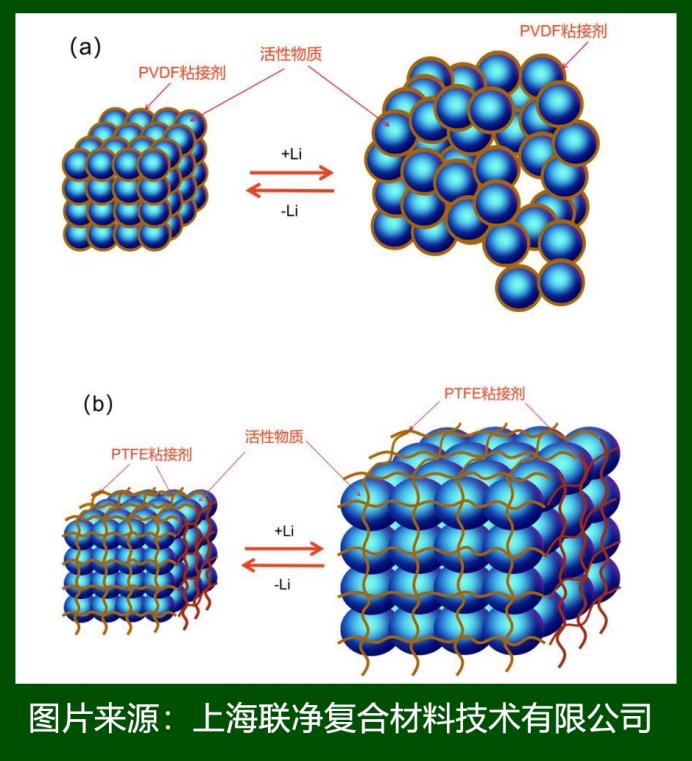

图片来源:上海联净复合材料技术有限公司

在性能方面,干法电极同样表现卓越。湿法工艺因为溶剂蒸发,活性物质和导电剂之间会留下很多空隙,导致材料不够紧实。而干法电极没有烘干过程,颗粒之间紧密贴合,能大幅提升电池的能量密度。实验数据显示,磷酸铁锂压实密度从 2.30g/cm³ 飙升到 3.05g/cm³,提升 32.61%;三元材料和石墨负极也分别提升 8.38% 和 11.04%。实测显示,干法电池能量密度能比湿法电池高 20%,甚至有突破 500 Wh/kg 的潜力!在实验室测试中,干法工艺电池的循环性能、耐久度和阻抗全面碾压湿法电池。

图片来源:上海联净复合材料技术有限公司

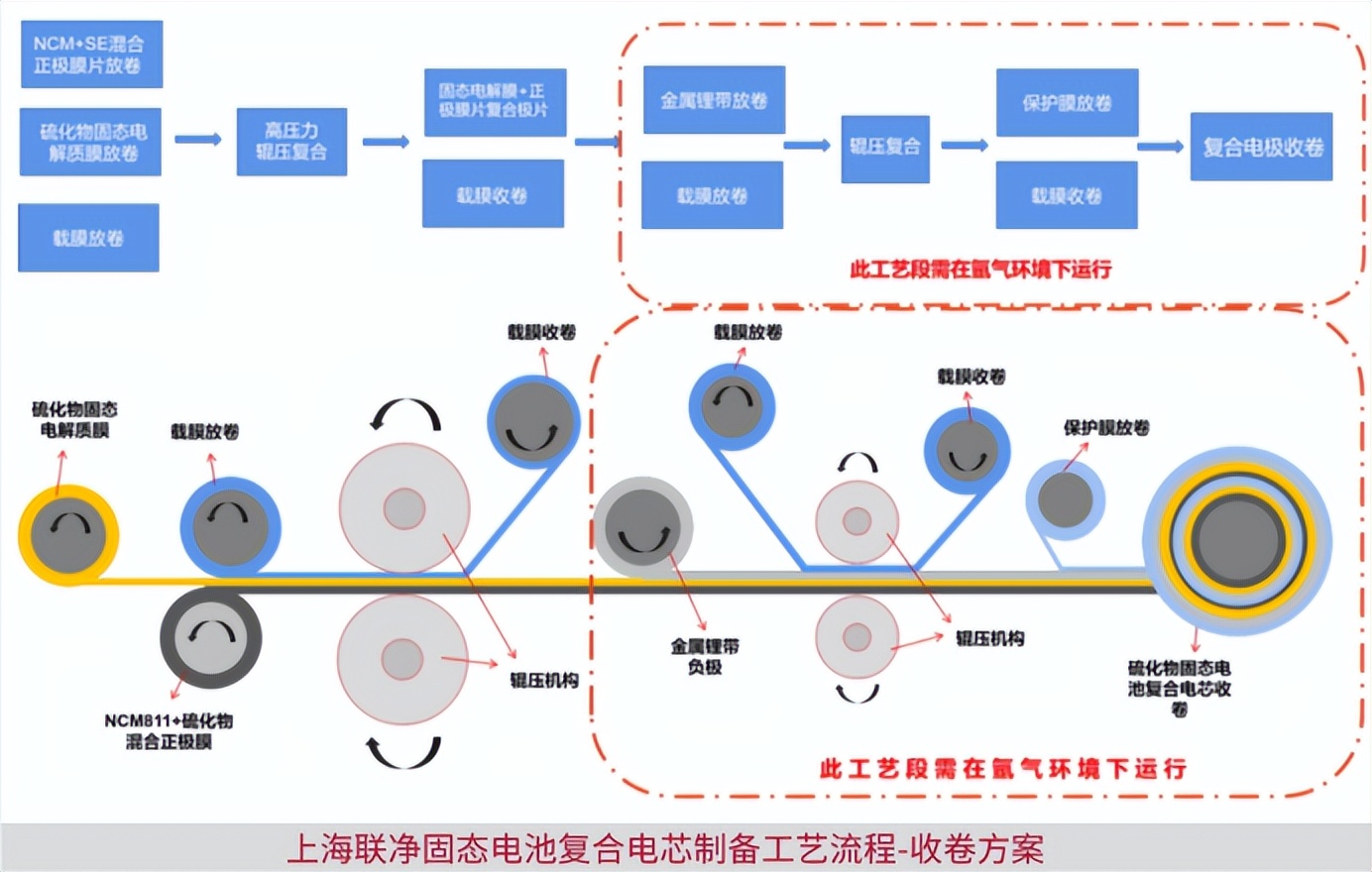

上海联净的技术突破:解决行业核心难题

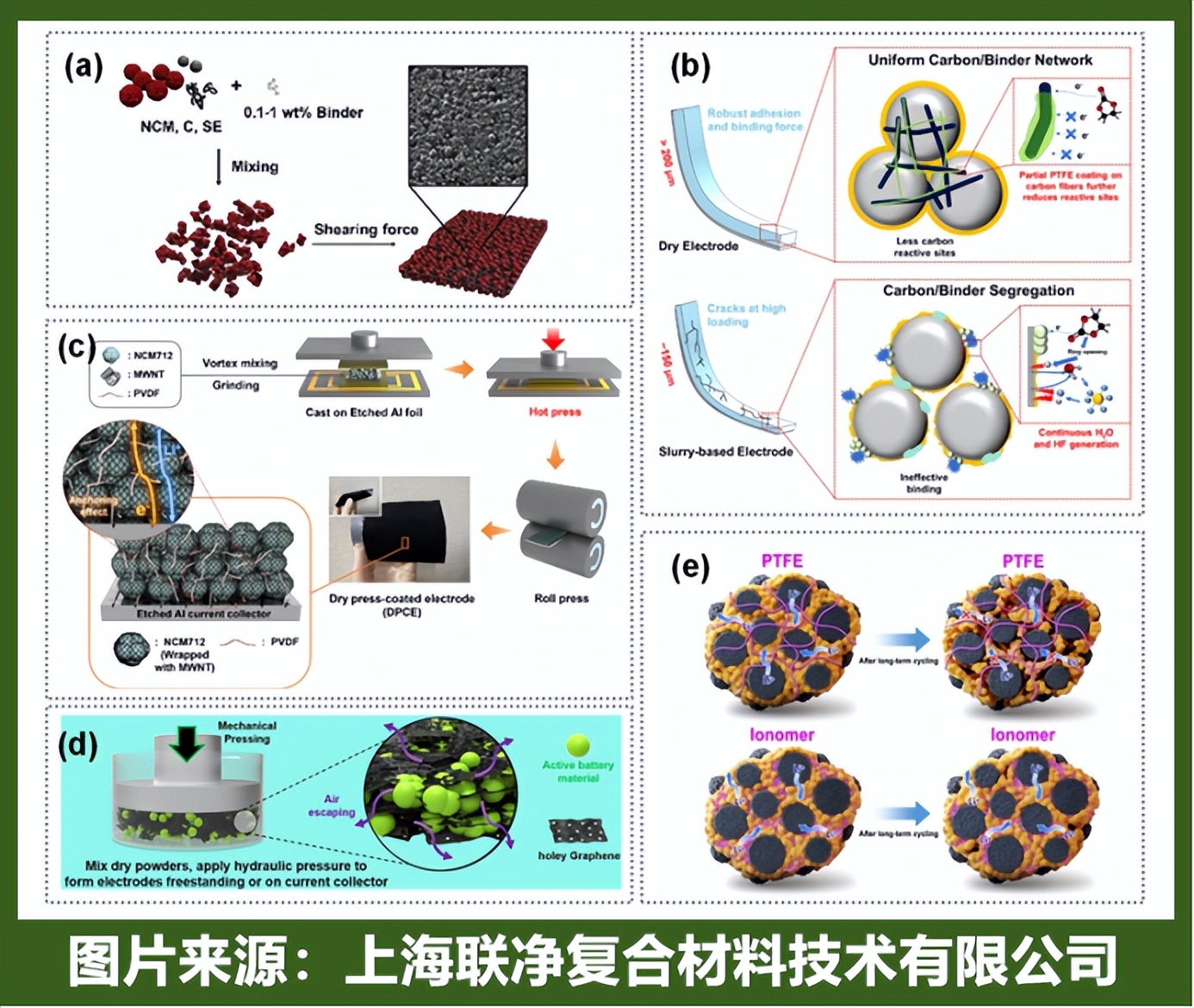

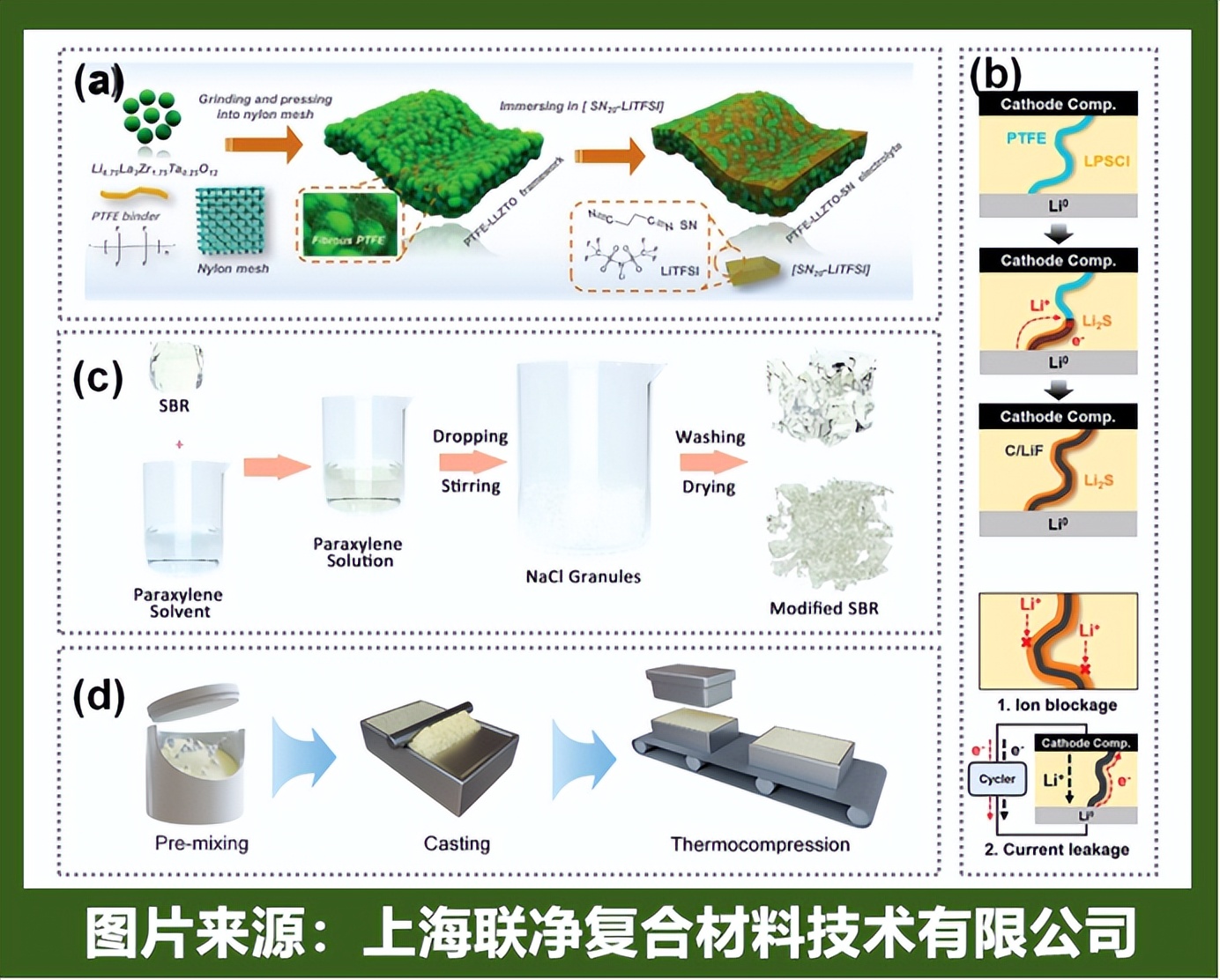

特斯拉在 2019 年收购 Maxwell 后获得干法电极专利,但量产进展缓慢,核心难点集中在正极材料。比如材料均匀性方面,正极活性物质(如 NCM/NCA)颗粒硬度高、粒径大,干法混合时易分层,导致电极结构不均;导电网络构建上,正极材料导电性差,依赖导电剂(炭黑)分散,干法中无法通过溶剂辅助分散,易形成局部绝缘区;黏结剂纤维化挑战方面,Maxwell 的 PTFE 纤维化技术对负极(碳材料)适配性好,但正极材料与黏结剂的机械 / 化学兼容性差,压制后易开裂或脱粉。

上海联净通过一系列创新,针对性地解决了上述问题。在材料体系创新上,开发了 PTFE 与离子导电聚合物的复合黏结剂,在纤维化过程中同步构建锂离子通道,降低界面阻抗;对高镍材料进行表面包覆(如 LiAlO₂)并预锂化,减少干压过程中的结构损伤,同时提升首次循环效率至 92% 以上。

图片来源:上海联净复合材料技术有限公司

图片来源:上海联净复合材料技术有限公司

工艺设备升级上,采用分段式混合设备的多级干法混合工艺,先分散导电剂与黏结剂形成初级网络,再分步加入正极材料,解决分层问题;在压制过程中引入高频振动的动态压延技术,使黏结剂纤维与活性物质定向排布,电极密度提升至 3.4g/cm³(接近湿法水平),且柔韧性提高 30%。2023 年披露的中试验证数据显示,其干法正极极片良品率达 95%(行业平均干法良品率 < 85%),单位产能能耗降低 40%,已与国内头部电池厂合作试产超高镍(Ni90)正极。

图片来源:上海联净复合材料技术有限公司

图片来源:上海联净复合材料技术有限公司

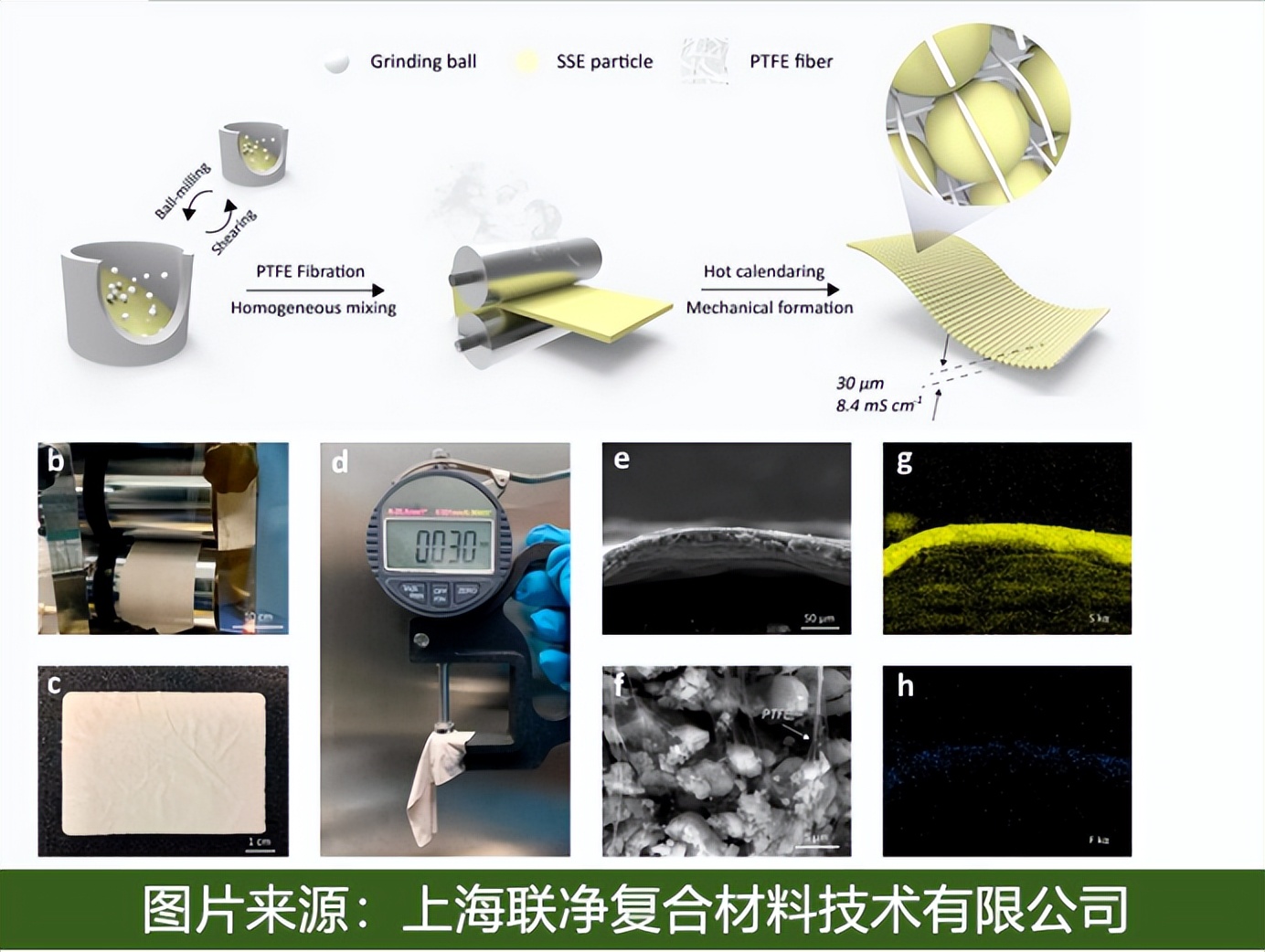

上海联净自主研发的连续式干法辊压设备在整个工艺中起着关键作用。该设备只需要将混合均匀的电极原料,包括活性物质、导电剂以及 PTFE 粘结剂等,通过多级辊压形成密度高、表面均匀的高性能的干态电极膜,再与集流体热压覆合形成结构致密且厚度均匀的电极片。

为了制备自支撑膜,上海联净拥有多种先进设备。气流粉碎机效率最高,压缩空气高速射入粉碎腔,物料碰撞粉碎原纤化,后在分级腔辊压成膜;螺杆挤出机良率最高,混料经螺杆搅拌、压实、混合,从机头挤出塑成电极膜;开炼机靠两辊筒速比产生剪切力,打断分子链,多次往复生成电极膜。

图片来源:上海联净复合材料技术有限公司

图片来源:上海联净复合材料技术有限公司

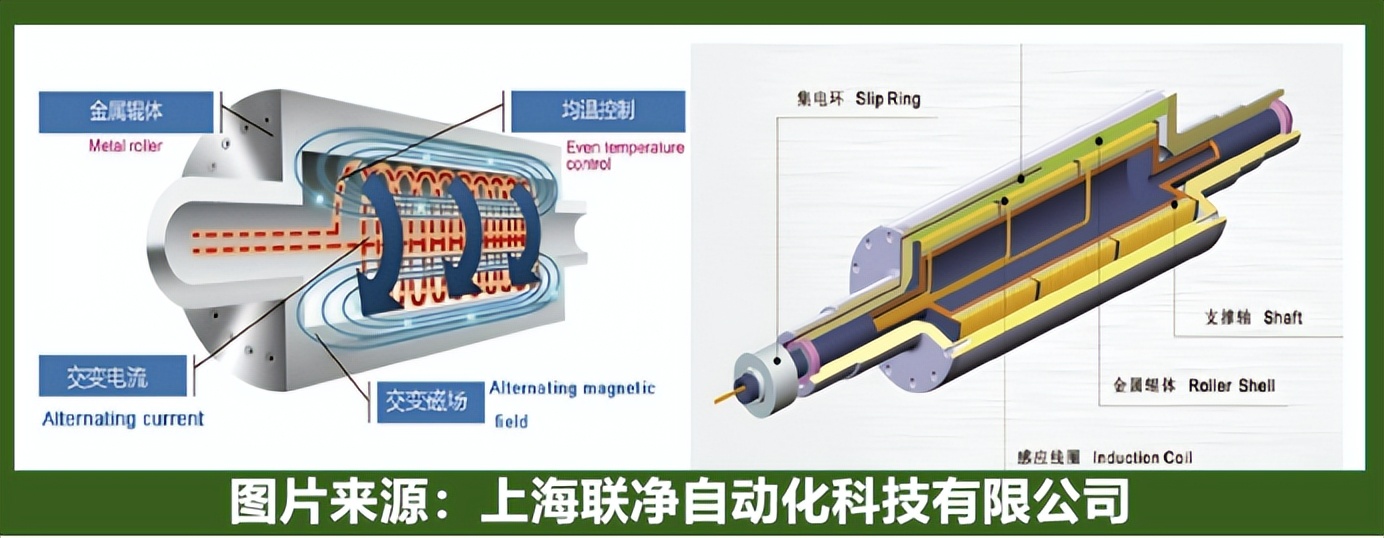

在关键的辊压环节,干法工艺对辊压设备要求更高。上海联净热压辊采用电磁感应加热辊,其高精度辊压设备能把压辊精度控制在 ±0.001mm (@RT),±0.005mm (@PT);辊面温差 ±1℃,确保电极膜厚度均匀、强度高。

图片来源:上海联净自动化科技有限公司

通过自主开发高剪切混合装置使电极粉体材料中的固态粘结剂树脂纤维化,利用固态粘接剂纤维化后形成三维网络结构,使电极粉体被这种三维网格结构相互交联,并经过热辊多级压制成自支撑电极膜,该工艺可制备出压实密度更大、能量密度更高的电极片,这种三维网络结构的极片可以防止活性物质颗粒在电池充放电循环过程中发生脱落,具有良好的循环稳定性能。

专利技术的输送系统用于高粘性絮状混合物的精确连续计量,可将纤维化后的粘性粉体均匀输送至辊压机中,压制得到面密度均匀的自支撑电极膜。电极膜成型采用高精度连续辊压设备,压力逐级放大,同时,对压的两辊设置速差,让电极膜成型时产生 “揉” 和 “搓” 的作用,以提高成型效果。

图片来源:上海联净复合材料技术有限公司

上海联净通过材料创新(如三维网络粘结剂)、工艺革新(多级热辊压制)、装备升级(±1μm 级精度控制)的三维协同,构建了干法电极全链条解决方案,引领行业向高能量密度、低能耗、高一致性方向跃迁。随着新能源产业的持续发展,上海联净的干法电极工艺技术和设备有望在未来的锂离子电池制造领域发挥更为重要的作用,为行业带来更多的惊喜与变革。

申明:

如本站文章或转稿涉及版权等问题,请您及时联系本站,我们会尽快处理!*