当你驾驶新能源汽车疾驰在高速路上时,是否想过是什么在守护电池的安全?答案或许藏在一种名为聚酰亚胺(PI)的高性能材料里。这种看似不起眼的薄膜,正凭借其逆天的耐高温性和化学稳定性,成为下一代动力电池隔膜的 "潜力股"。今天我们就来拆解这项黑科技 —— 从分子结构到生产工艺,看看 PI 隔膜如何从实验室走向产业化。

一、比钢铁还 "扛造" 的塑料:PI 材料凭什么出圈?

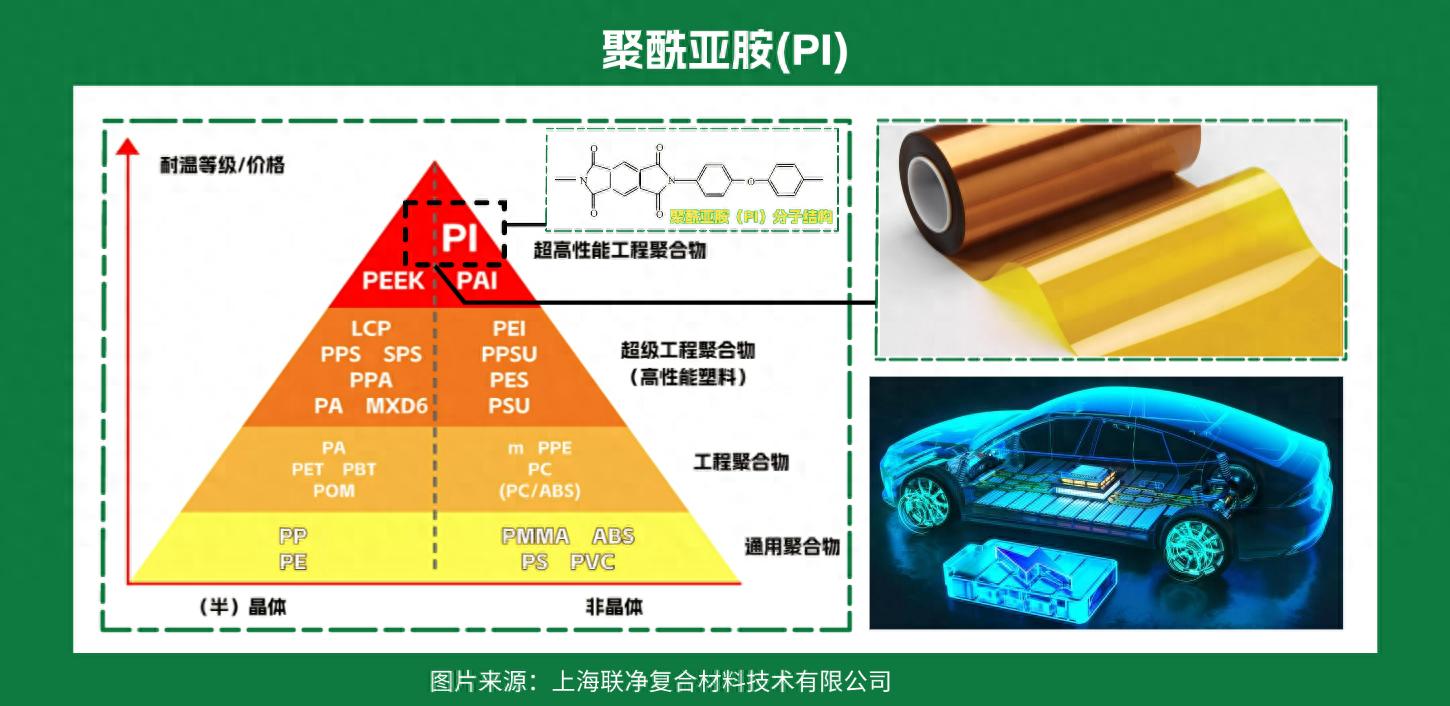

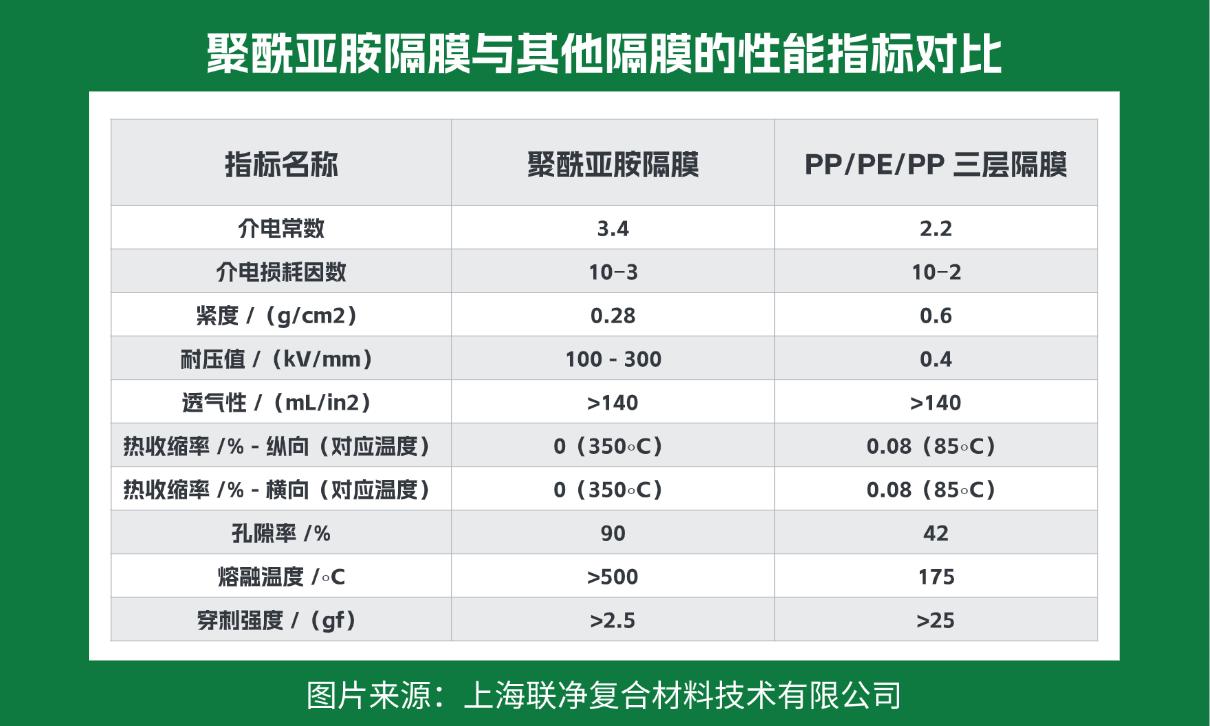

聚酰亚胺不是普通塑料。它的分子主链上镶嵌着特殊的酰亚胺环(-CO-N-CO-),这种稳定的芳杂环结构赋予它 "超能力":长期使用温度可达 300℃,短时耐受 500℃以上高温毫无压力。这意味着即使电池发生局部短路,PI 隔膜也能保持结构稳定,不会像传统聚烯烃隔膜那样迅速熔化导致热失控。

这种 "硬核" 性能让 PI 膜在高端领域早已站稳脚跟:

· 在航空航天领域,它是航天器电缆的绝缘铠甲

· 在微电子行业,作为芯片钝化层保护精密电路

· 在新能源领域,25μm 以下的超薄 PI 膜正成为锂电池隔膜的新选择

尤其在动力电池领域,PI 膜的优势更加突出:分子中的极性基团能快速吸收电解液,就像海绵吸水一样高效;自身阻燃的特性更是给电池上了 "双保险"。数据显示,采用 PI 隔膜的锂电池在 150℃高温循环测试中,容量保持率比传统隔膜提升 30% 以上。

二、造一张 PI 隔膜有多难?四种工艺大比拼

想让 PI 材料变成能让锂离子自由穿梭的多孔隔膜,可不是简单的裁剪切割。科研人员开发出多种 "造孔" 工艺,各有优劣:

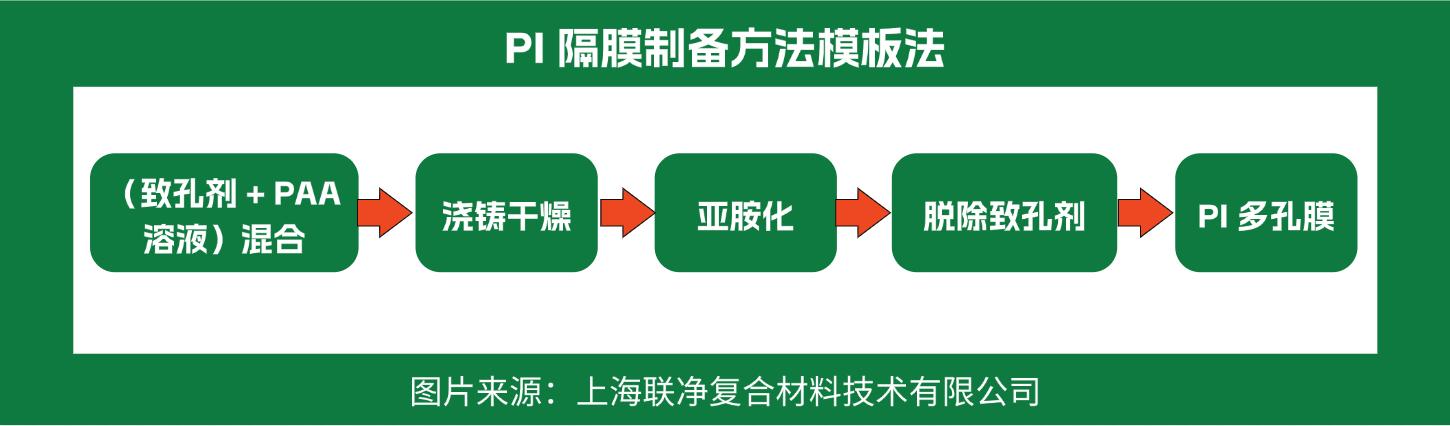

模板法像玩积木 —— 先把 PI 前驱体和致孔剂混合成膜,亚胺化后再用溶剂 "溶解" 掉致孔剂,留下的空隙就是锂离子通道。这种方法能精确控制孔径,但致命缺点是致孔剂容易残留,就像打扫不干净的积木残渣,会导致隔膜力学性能下降。

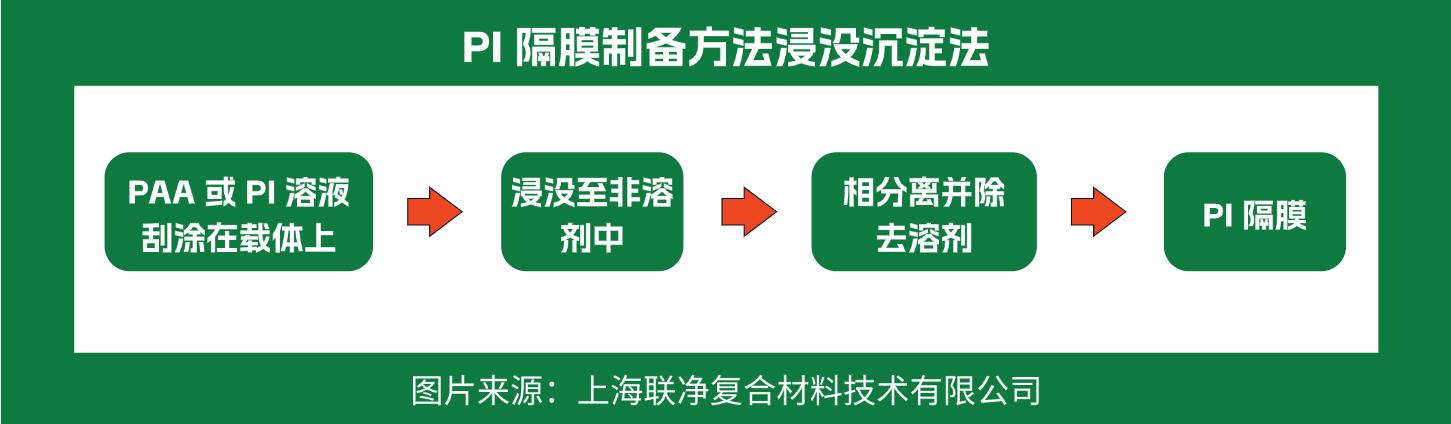

浸没沉淀法更像魔法 —— 把 PI 溶液涂在玻璃板上,突然浸入非溶剂中,聚合物会像遇到冷水的热汤一样迅速凝固,溶剂与非溶剂的 "博弈" 中自然形成多孔结构。工艺简单但孔结构稳定性差,就像揉面时水多了加面、面多了加水,很难一次到位。

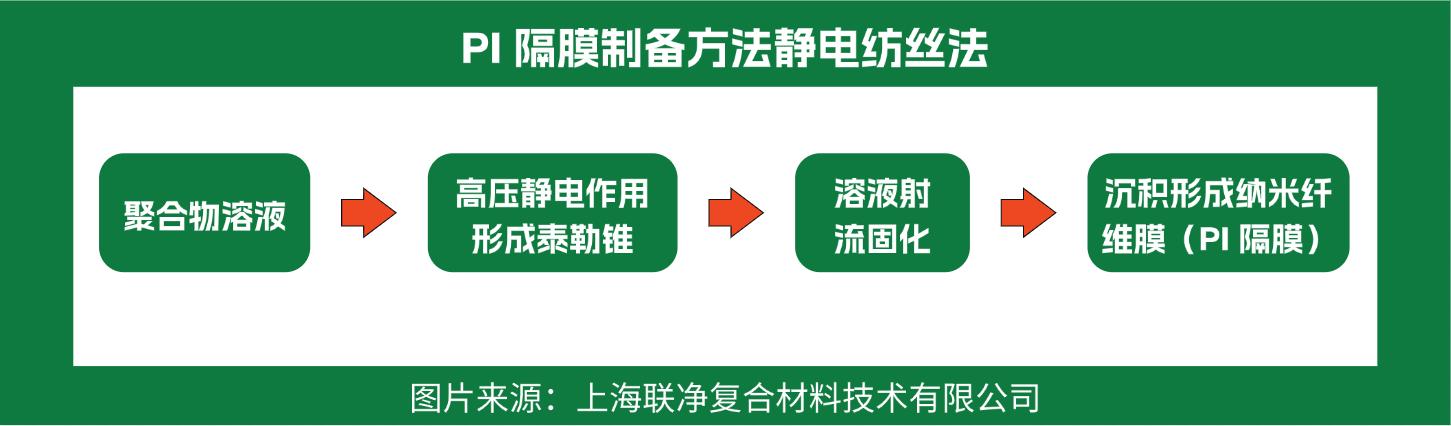

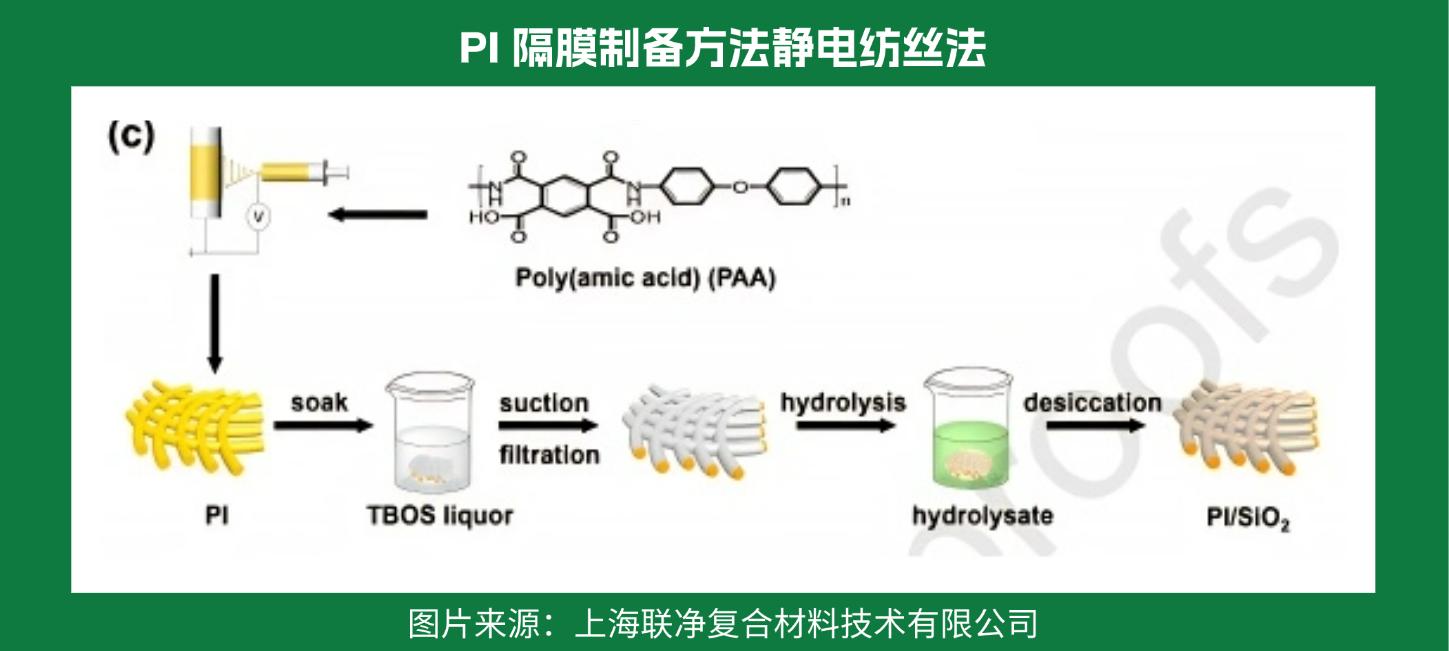

静电纺丝法堪称纳米级 "3D 打印"—— 在高压电场中,PI 溶液被拉成纳米级纤维,堆积成网状膜。这种膜的孔隙率高达 80%,锂离子迁移速度比传统隔膜快 50%。但纤维间缺乏连接,就像松散的蜘蛛网,力学性能不足是最大痛点。

其他小众方法各有奇招:辐照刻蚀法用射线在膜上 "打洞",烧结法通过高温让 PI 颗粒熔接成孔。这些方法目前还停留在实验室阶段,就像未成熟的小众技术,等待产业化的 "伯乐"。

三、给 PI 隔膜 "练肌肉":四大改性技术突破瓶颈

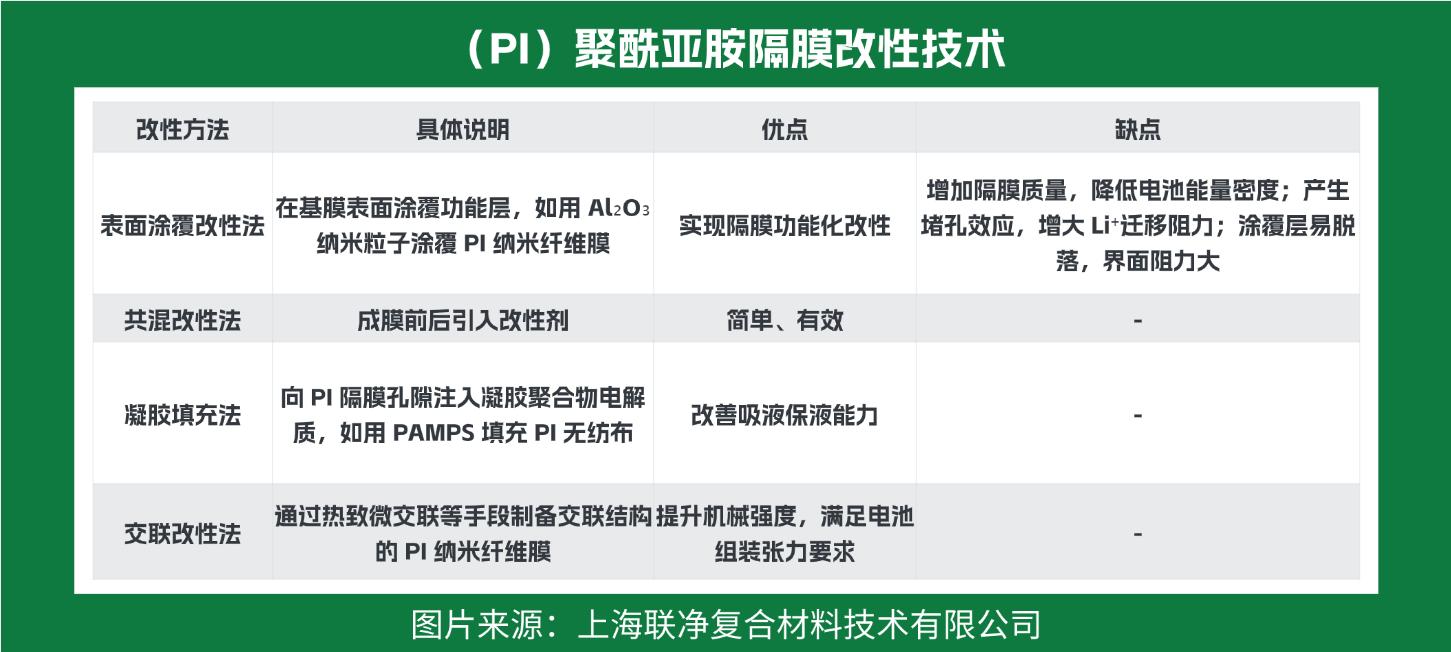

纯 PI 隔膜就像有天赋但偏科的学霸 —— 耐高温性顶尖,力学性能却拖后腿。科研人员想出四大 "特训方案":

表面涂覆相当于给隔膜穿 "防护衣"。在 PI 纤维膜表面涂上 Al₂O₃纳米粒子,既能增强与电解液的亲和性,又能提高机械强度。但涂层就像冬天穿的棉袄,太厚会阻碍锂离子迁移,太薄又起不到作用,厚度控制在 5-10nm 是最佳平衡点。

共混改性是材料界的 "基因重组"。把 PI 和其他高性能聚合物混合纺丝,就像给钢筋混凝土里加纤维,能显著提升抗撕裂性能。实验数据显示,添加 10% 聚醚砜的 PI 共混膜,拉伸强度可提升 40%。

凝胶填充堪称 "液体加固术"。在 PI 膜的孔隙中注入凝胶电解质,既保留高孔隙率优势,又能让纤维间形成柔性连接。这种改性让隔膜在 - 20℃的低温环境下,仍然保持 85% 以上的离子电导率。

交联改性是给纤维 "焊节点"。通过热致交联或化学刻蚀,让纳米纤维之间形成化学键连接,就像给蜘蛛网加加固筋。经此改性的 PI 膜,耐折次数从 50 次提升到 300 次以上,足以应对电池组装的严苛工序。

四、从实验室到生产线:PI 隔膜产业化还要闯几关?

虽然 PI 隔膜在实验室表现惊艳,但想真正走进电池工厂,还有三道难关要闯:

成本关首当其冲。目前 PI 原料价格是传统聚烯烃的 5 倍以上,静电纺丝设备每平米产能仅为传统流延机的 1/20。就像手工定制西装和批量生产 T 恤的成本差距,如何降低单位成本是产业化的第一道坎。

设备关制约量产。现有生产线都是为聚烯烃隔膜设计的,PI 材料的高温亚胺化过程需要专用设备,一套年产 1000 万平方米的 PI 隔膜生产线,设备投资高达 2 亿元。就像要用烤箱烤面包,却只有微波炉可用,设备适配性亟待解决。

标准关尚未统一。不同电池厂对隔膜的厚度、孔隙率要求差异很大,PI 隔膜的检测标准也未形成行业共识。这导致科研成果难以快速转化,就像没有通用接口的充电器,再好的技术也难以普及。

五、未来已来?2025 年 PI 隔膜将迎来产业化临界点

当我们把目光投向 2025 年,PI 隔膜的产业化曙光已现:国内某企业开发的连续化静电纺丝设备,将产能提升了 3 倍;高校研发的低成本单体合成工艺,让 PI 原料价格下降 20%;某车企联合研究院制定的 PI 隔膜企业标准,已进入验证阶段。

按照当前技术迭代速度,预计到 2026 年,PI 隔膜的成本可降至传统隔膜的 1.5 倍,而其带来的电池安全性提升却能减少 50% 的热失控风险。届时,搭载 PI 隔膜的动力电池,将能在 - 40℃到 80℃的环境下稳定工作,让新能源汽车真正实现 "全天候安全出行"。

从实验室的烧杯到工厂的生产线,PI 隔膜的每一步突破都在改写新能源安全规则。或许再过五年,当你给爱车充电时,这项藏在电池里的黑科技,正默默守护着你和家人的每一次出行。