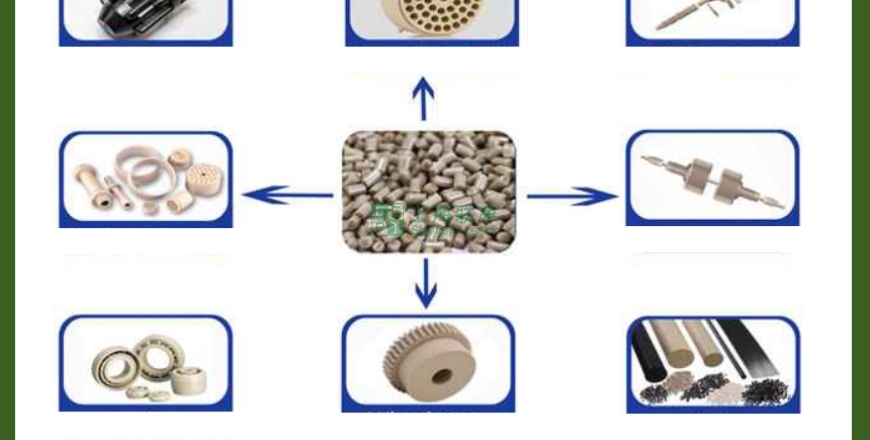

耐高温、抗腐蚀还耐磨:PEEK 的 “超能力” 从何而来?

PEEK(聚醚醚酮)能在工程塑料里 “C 位出道”,全靠一身 “硬实力”。咱们先看一组关键数据:它的熔点高达 334℃,可在 250℃下长期连续使用,短期使用温度可高达 300℃以上—— 这意味着在机器人持续运转的关节处,它不会因摩擦生热而变形。

更绝的是它的 “全能性”:

· 摩擦系数比钢还低,加了碳纤维、石墨后,耐磨性堪比金属轴承,特别适合做机器人的旋转关节;

· 除了浓硫酸,几乎不怕酸碱腐蚀,就算在油污、冷却液里泡着也不会 “变质”;

· 不用加阻燃剂就能达到最高阻燃等级,机器人内部电路再密集也不怕起火;

· 韧性和刚性平衡得恰到好处,既不会像陶瓷那样脆易断,也不会像普通塑料那样易变形,反复弯折也不易疲劳。

从实验室到生产线:PEEK 的 “诞生密码” 藏在这些工艺里

想让 PEEK 从原料变成可用的零件,得闯过 “合成” 和 “加工” 两关,每一步都藏着技术难点。

第一步:合成工艺,两种路线各有优劣

PEEK 的合成有 “亲核取代” 和 “亲电取代” 两种主流方法。

· 亲核取代是目前主流工艺:用双酚 S 和 4,4'- 二氟二苯甲酮做原料,在高温下反应。优点是产物纯度高、副反应少,适合大规模生产,但对设备耐腐蚀性要求极高。

· 亲电取代更 “省劲”:用二苯醚和间苯二甲酰氯在低温下反应,原料便宜、反应条件温和,但容易产生杂质,影响材料性能。

第二步:加工成型,3D 打印成新趋势

PEEK 的加工比普通塑料 “娇气” 得多,常见的加工方式有两种:

· 注塑成型:需要在 380-400℃的高温下将 PEEK 熔融,再注入模具。关键是控制冷却速度,否则容易产生内应力导致零件开裂。

· 熔融沉积成型(3D 打印):把 PEEK 丝材加热到 350℃以上逐层堆积,适合制作复杂结构的机器人零件。但难点在于纤维增强型 PEEK 容易出现浸渍不均、表面有气泡的问题,目前只有短纤增强的 PEEK 能稳定应用。

从冷战军工到消费电子:PEEK 的 “逆袭之路” 有多野?

PEEK 的 “出身” 相当硬核:20 世纪 60-80 年代,美苏冷战催生了一批耐高温材料,PEEK 就是其中的 “佼佼者”。早期它主要用在航天、军工领域,比如火箭发动机的密封圈、战斗机的电缆绝缘层。

直到 1980 年代,英国威格斯公司实现了 PEEK 的商品化,它才逐渐 “飞入寻常百姓家”:

· 医疗领域:用 PEEK 做人工骨骼,因为它和人体组织相容性好,还能透过 X 光;

· 消费电子:苹果手机的摄像头支架、笔记本电脑的散热部件都有它的身影;

· 汽车工业:变速箱齿轮、制动系统零件用 PEEK 替代金属后,能减重 30% 以上。

而人形机器人的爆发,让 PEEK 迎来了新风口 —— 它的轻量化(密度仅为钢的 1/5)、耐磨损、抗老化特性,完美适配机器人对精密部件的要求。

国产 PEEK 崛起:产能追上来了,差距还在哪?

过去,全球 PEEK 市场几乎被国外巨头垄断:英国威格斯是全球最大的PEEK生产商,产能达到7150吨/年,约占全球总产能的60%。比利时索尔维现有PEEK产能2500吨/年,其生产基地主要集中在印度,产品主要出口欧洲和日本。德国赢创(其主要PEEK生产主体位于中国)是仅次于英国威格斯和比利时索尔维的第三大PEEK生产商,其PEEK产能已达到1800吨/年,目前产品主要出口欧洲。但最近十年,中国企业开始 “弯道超车”。

目前国内产能主要集中在中研股份、沃特股份、金发科技、鹏孚隆、吉大特塑等。其中中研股份年产能达 3000 吨,稳居国内第一。从消费数据看,2020 年中国 PEEK 消费量达 1450 吨,2015-2020 年复合增长率高达 40%,人形机器人的需求更是让这个数字持续攀升。

不过差距依然明显:国外产品的纯度更高,在高端领域(如航空航天、精密医疗)的市场份额仍占绝对优势。而且国内企业在连续纤维增强 PEEK 的加工上,还没突破 3D 打印的技术瓶颈。

3D 打印难题待解,PEEK 还能火多久?

虽然 PEEK 现在很 “火”,但它的应用还有不少 “绊脚石”。最突出的是 3D 打印的缺陷问题:纤维增强型 PEEK 在打印时,容易出现纤维与树脂浸渍不均的情况,导致零件表面粗糙、内部有气泡,大大影响强度。目前只有短纤增强的 PEEK 能稳定用于 3D 打印,连续纤维增强的产品还在实验室阶段。

但工程师们已经找到了解决方向:比如开发专用的 PEEK 打印线材,优化打印时的温度场分布,或者通过后期热处理减少内应力。随着这些技术的突破,PEEK 在人形机器人、航空航天等领域的应用会更广泛。

从冷战时期的军工材料到如今人形机器人的 “核心骨架”,PEEK 的走红不是偶然。它的故事告诉我们:一种好材料的价值,不仅在于性能有多强,更在于能否通过工艺创新,把 “实验室性能” 变成 “生产线实力”。随着国产技术的不断突破,或许未来我们会看到更多 “PEEK 式” 的材料逆袭。