中国是全球制造业的 “全能选手”—— 钢铁、水泥、纺织等传统产业常年霸榜全球,但若问 “高科技前沿产业是否落后”,碳纤维的逆袭或许能给出答案。

作为被称为 “黑色黄金” 的战略新材料,碳纤维曾被日本、美国垄断半个世纪。但到 2024 年,中国碳纤维产能达到 15.0 万吨,占全球 48.6%,远超美国(5.23 万吨)、日本(2.47 万吨)。更惊人的是,10 年前中国产能还不足全球 1%。这一切的改变,始于一场从 “实验室” 到 “生产线” 的技术突围。

一、碳纤维:比钢强 10 倍,却曾是中国 “卡脖子” 痛点

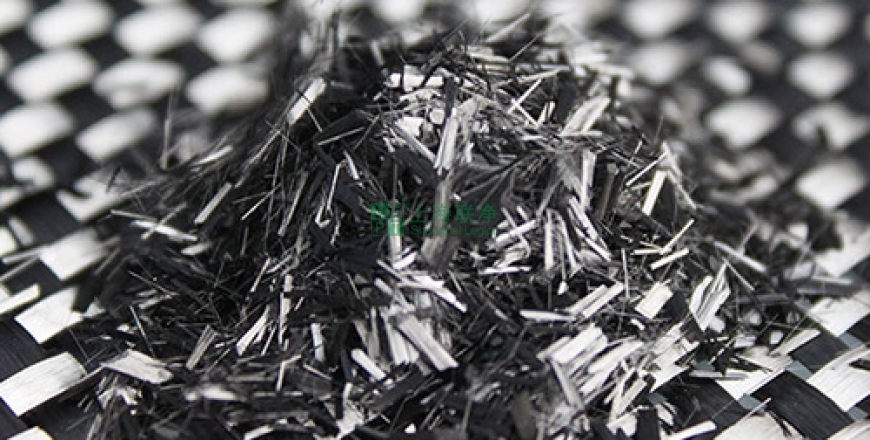

碳纤维不是 “纤维”,而是含碳量 90% 以上的 “无机高分子”—— 简单说,它是用聚丙烯腈(类似塑料)经过高温 “烧” 出来的。但就是这根细如发丝的材料,却能撑起风电叶片、飞机机身:其复合材料抗拉强度是钢的 7-9 倍,重量却不到钢的 1/4,还耐高低温、抗腐蚀。

正因如此,碳纤维成了国防军工和高端制造的 “刚需”。但长期以来,全球产业链被日本东丽、美国卓尔泰克等巨头掌控:东丽的 T300、T800 等型号是行业标准,中国曾 90% 依赖进口,一吨高端碳纤维售价能炒到百万元。

2010 年,中国碳纤维产量仅 450 吨,不足全球 1%。当时有专家坦言:“连一根合格的原丝(碳纤维的 “半成品”)都难稳定生产。”

二、从 “卡脖子” 到全球第一:中国用 3 项技术破局

中国碳纤维的逆袭,本质是 “工艺突围”。其中 3 项技术突破,堪称 “关键战役”。

1. 原丝稳定生产:从 “实验室样品” 到 “量产产品”

原丝是碳纤维的 “地基”,占生产成本的 60%。早期中国原丝强度不稳定,就像 “同批次钢筋有的能承重 10 吨,有的只能承重 5 吨”。

2004 年,吉林石化和长春工业大学突破 T300 级原丝技术,解决了 “分子排列不整齐” 的问题 —— 通过控制纺丝速度和温度,让聚丙烯腈分子像 “列队的士兵” 一样有序排列,强度波动从 ±15% 降到 ±5% 以内。

2005 年,光威复材的 CCF-1 碳纤维(相当于 T300)通过验收,中国终于有了能稳定量产的碳纤维,告别了 “靠进口边角料研究” 的历史。

2. 干喷湿纺技术:让产能 “坐上火箭”

如果说原丝是 “地基”,纺丝工艺就是 “盖楼的方法”。早期中国用 “湿法纺丝”,原丝在水中成型,速度慢、成本高,就像 “用毛笔写字,慢且粗细不均”。

2012 年,中复神鹰突破 “干喷湿纺” 技术:原丝先在空气里 “预成型”,再进入水中固化,速度提升 3 倍,且纤维更均匀。这就像 “用钢笔写字,又快又稳”。

这项技术直接推动中国碳纤维从 “千吨级” 迈向 “万吨级”——2020 年中复神鹰西宁基地投产,一条生产线就能年产 1 万吨,相当于 2010 年全国总产量的 20 倍。

3. 高端型号量产:T800、T1000 不再是 “日本专属”

高端碳纤维(如 T800、T1000)是航空航天的 “刚需”,过去只有东丽能稳定生产。其核心难点是 “高温碳化”:需要在 1000-3000℃的惰性气体中,把原丝里的非碳元素 “烤” 出去,同时保持纤维结构不断裂。

中国企业的解法是 “分段控温 + 压力补偿”:把碳化炉分成 10 个温区,精确控制每个区域的温度和氮气压力,就像 “烤面包时精准控制烤箱各层温度,既烤熟又不烤焦”。

2017 年,中复神鹰建成 T800 量产线;2019 年,T1000 量产成功。测试数据显示,国产 T800 强度达 5900MPa,超过东丽同型号(5880MPa)。

三、产能碾压背后:中国凭什么 “后来居上”?

2024 年中国碳纤维产能 15 万吨,是美国的 2.9 倍、日本的 6.1 倍。这不是 “堆产能”,而是 “供需两端同时爆发” 的结果。

需求端:风电、新能源 “喂饱” 产能

碳纤维最大的应用场景是风电叶片 —— 一台 6MW 风机的叶片,要用 10 吨碳纤维。中国是全球风电第一大国,2024 年风电装机量占全球 55%,直接催生 4.4 万吨碳纤维需求。

此外,光伏产业的碳碳复材、新能源汽车的轻量化部件,甚至无人机机身,都成了碳纤维的 “消耗大户”。庞大的内需,让中国企业敢投 “万吨级” 生产线。

供给端:后发优势 + 全产业链配套

日本东丽用 50 年才从 “百吨级” 做到 “万吨级”,而中国直接跳过 “试错期”:中复神鹰、吉林化纤等企业一出手就是 “万吨线”,设备国产化率超 90%,建设成本比国外低 30%。

更关键的是,中国有完整的产业链:从聚丙烯腈原料(上海石化)到碳化设备(中复神鹰自研),再到下游复合材料(光威复材),全环节自主可控,不像欧洲企业依赖外部供应链。

四、差距仍在,但已不是 “天堑”

客观说,中国碳纤维在 “细节” 上仍需追赶:东丽 T1100 的强度稳定性(波动 ±2%)优于国产(±3%);高端航空级产品的回收率(东丽 95% vs 国产 90%)还有差距。

但从 “有没有” 到 “好不好”,中国只用了 10 年。2024 年,国产碳纤维在风电、光伏等领域的市占率超 80%,价格较 10 年前下降 60%,直接推动下游产业成本降低。

从被日本垄断到产能全球第一,碳纤维的逆袭,是中国高科技产业 “追赶 - 突破 - 领先” 的缩影。未来,随着 T1200、M60J 等更高端型号的突破,这根 “黑色黄金” 或许会像钢铁、水泥一样,成为中国制造业的新名片。